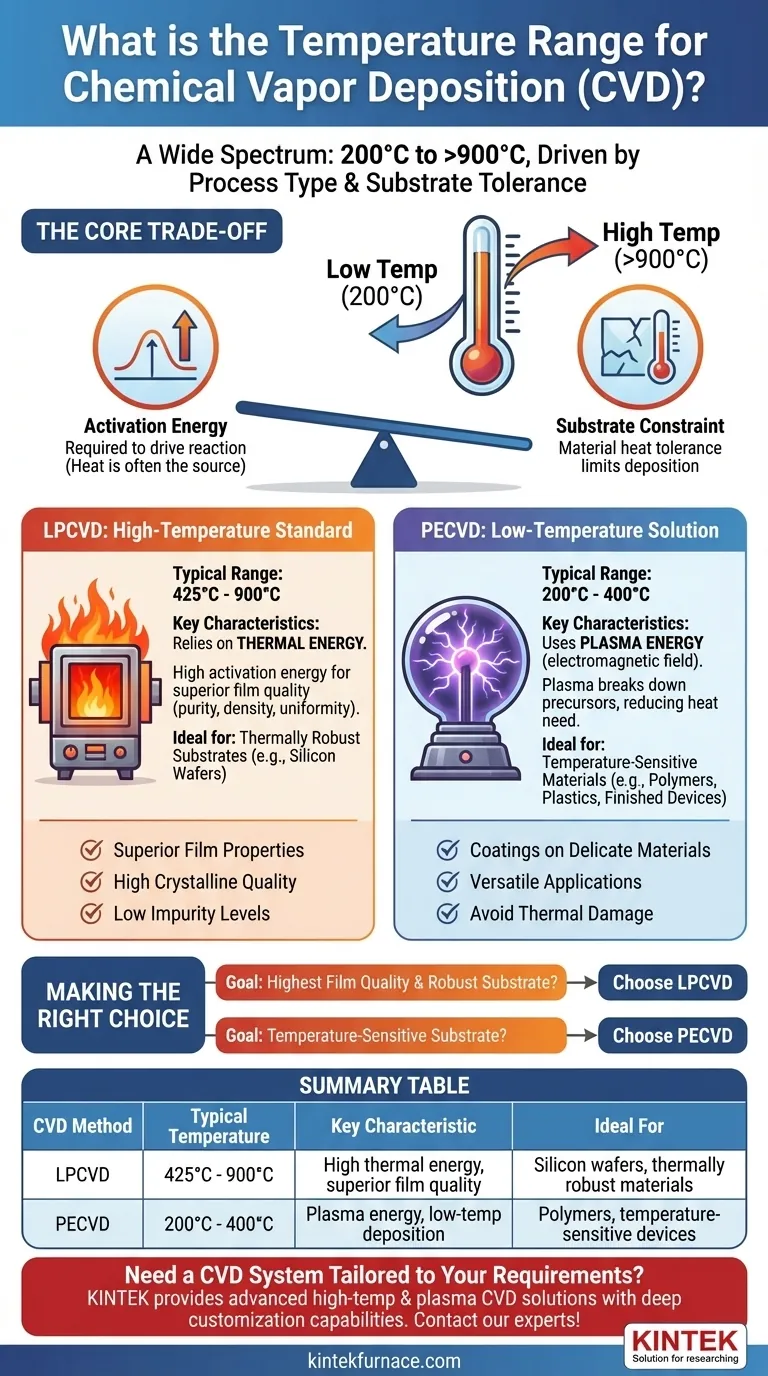

L'intervallo di temperatura per la deposizione chimica da fase vapore (CVD) è eccezionalmente ampio, spaziando da un minimo di 200°C a oltre 900°C. Questa variazione non è arbitraria; è determinata dal tipo specifico di processo CVD impiegato. La differenza fondamentale risiede nel modo in cui il processo fornisce l'energia necessaria per guidare le reazioni chimiche che formano il film sottile.

Il problema principale è gestire l'energia richiesta per la reazione di deposizione rispetto alla tolleranza termica del materiale che si sta rivestendo (il substrato). Diversi metodi CVD sono stati sviluppati specificamente per gestire questo compromesso, creando uno spettro di processi definiti dalle loro temperature operative.

Perché la Temperatura Governa il Processo CVD

La deposizione chimica da fase vapore è fondamentalmente un processo in cui i gas precursori reagiscono vicino a una superficie riscaldata per formare un film sottile solido e di elevata purezza. La temperatura è la leva principale che controlla questa trasformazione.

Il Ruolo dell'Energia di Attivazione

Affinché i gas precursori si scompongano e si depositino come film, devono superare una barriera energetica nota come energia di attivazione. In molti metodi CVD tradizionali, l'energia termica, ovvero il calore, è l'unica fonte di questa energia. Calore insufficiente significa che la reazione non procederà efficacemente, se non del tutto.

Il Vincolo del Substrato

L'oggetto rivestito, noto come substrato, ha i propri limiti termici. Mentre un wafer di silicio può tollerare temperature molto elevate, un circuito integrato finito, un polimero o altri materiali sensibili alla temperatura non possono. Applicare troppo calore danneggerà o distruggerà il substrato, rendendo inutile la deposizione.

Confronto tra Tecniche CVD per Temperatura

Le diverse "sfaccettature" della CVD sono in gran parte definite dal modo in cui risolvono il problema energia-versus-substrato. I due metodi più comuni basati su termica e plasma lo illustrano perfettamente.

CVD a Bassa Pressione (LPCVD): Lo Standard ad Alta Temperatura

LPCVD opera a temperature elevate, tipicamente tra 425°C e 900°C. Si affida quasi esclusivamente all'energia termica per guidare la reazione di deposizione.

Il calore elevato fornisce un'ampia energia di attivazione, risultando in film con eccellente purezza, densità e uniformità. Ciò lo rende ideale per applicazioni in microelettronica dove la qualità del film è fondamentale e i substrati di silicio possono sopportare il calore.

CVD Potenziata al Plasma (PECVD): La Soluzione a Bassa Temperatura

PECVD opera a temperature significativamente più basse, che vanno da 200°C a 400°C. Questo è il suo vantaggio distintivo.

Invece di fare affidamento esclusivamente sul calore, PECVD utilizza un campo elettromagnetico (tipicamente a radiofrequenza) per generare un plasma. Questo plasma, uno stato di gas ionizzato, è altamente energetico e scompone efficacemente i gas precursori. Il plasma fornisce l'energia di attivazione, riducendo drasticamente la necessità di alte temperature del substrato.

Comprendere i Compromessi

La scelta di un metodo CVD è un esercizio di bilanciamento di priorità concorrenti. La temperatura del processo è centrale in questa decisione.

Il Vantaggio dell'Alta Temperatura

Processi come LPCVD utilizzano calore elevato per ottenere proprietà del film superiori. I film risultanti sono spesso più cristallini, hanno livelli di impurità più bassi (come l'idrogeno incorporato) e mostrano migliori caratteristiche elettriche. Il compromesso è la gamma limitata di substrati che possono sopravvivere al processo.

Il Vantaggio della Bassa Temperatura

Il chiaro vantaggio di PECVD è la sua capacità di depositare film su materiali che non possono sopportare alte temperature. Ciò apre applicazioni per il rivestimento di polimeri, plastiche e dispositivi elettronici completamente fabbricati senza causare danni termici. Il potenziale compromesso può talvolta risiedere nella qualità del film, che potrebbe essere meno denso o avere proprietà chimiche diverse rispetto a un equivalente ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione per la qualità del film e la compatibilità del substrato determineranno il processo corretto.

- Se la tua attenzione principale è la massima qualità del film possibile su un substrato termicamente robusto (come il silicio nudo): LPCVD è spesso la scelta superiore perché il suo processo puramente termico produce proprietà del materiale eccezionali.

- Se la tua attenzione principale è depositare un film su un materiale sensibile alla temperatura (come un polimero o un dispositivo finito): PECVD è la scelta necessaria, poiché il suo funzionamento a bassa temperatura previene danni al substrato.

Comprendendo come la temperatura detta le capacità e i limiti di ciascun metodo CVD, puoi selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi di deposizione dei materiali.

Tabella Riassuntiva:

| Metodo CVD | Intervallo di Temperatura Tipico | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| LPCVD | 425°C - 900°C | Elevata energia termica per una qualità del film superiore | Substrati termicamente robusti (es. wafer di silicio) |

| PECVD | 200°C - 400°C | L'energia del plasma consente la deposizione a bassa temperatura | Materiali sensibili alla temperatura (es. polimeri, dispositivi finiti) |

Hai bisogno di un Sistema CVD Personalizzato in Base alle Tue Esigenze Specifiche di Temperatura e Substrato?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, inclusi i nostri sistemi CVD e PECVD specializzati. Sia che tu richieda la precisione ad alta temperatura di LPCVD per una qualità del film superiore o la capacità a bassa temperatura di PECVD per substrati delicati, le nostre solide capacità di personalizzazione approfondita assicurano che il tuo sistema sia costruito per soddisfare precisamente le tue esigenze sperimentali uniche.

Contatta oggi i nostri esperti per discutere come possiamo ottimizzare una soluzione CVD per il tuo laboratorio.

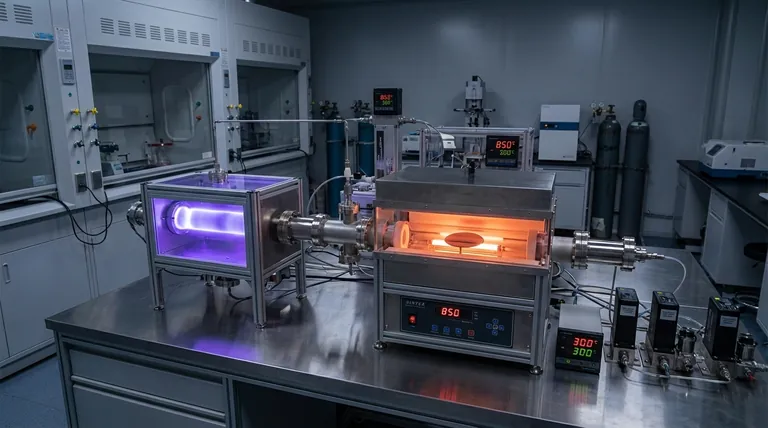

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati