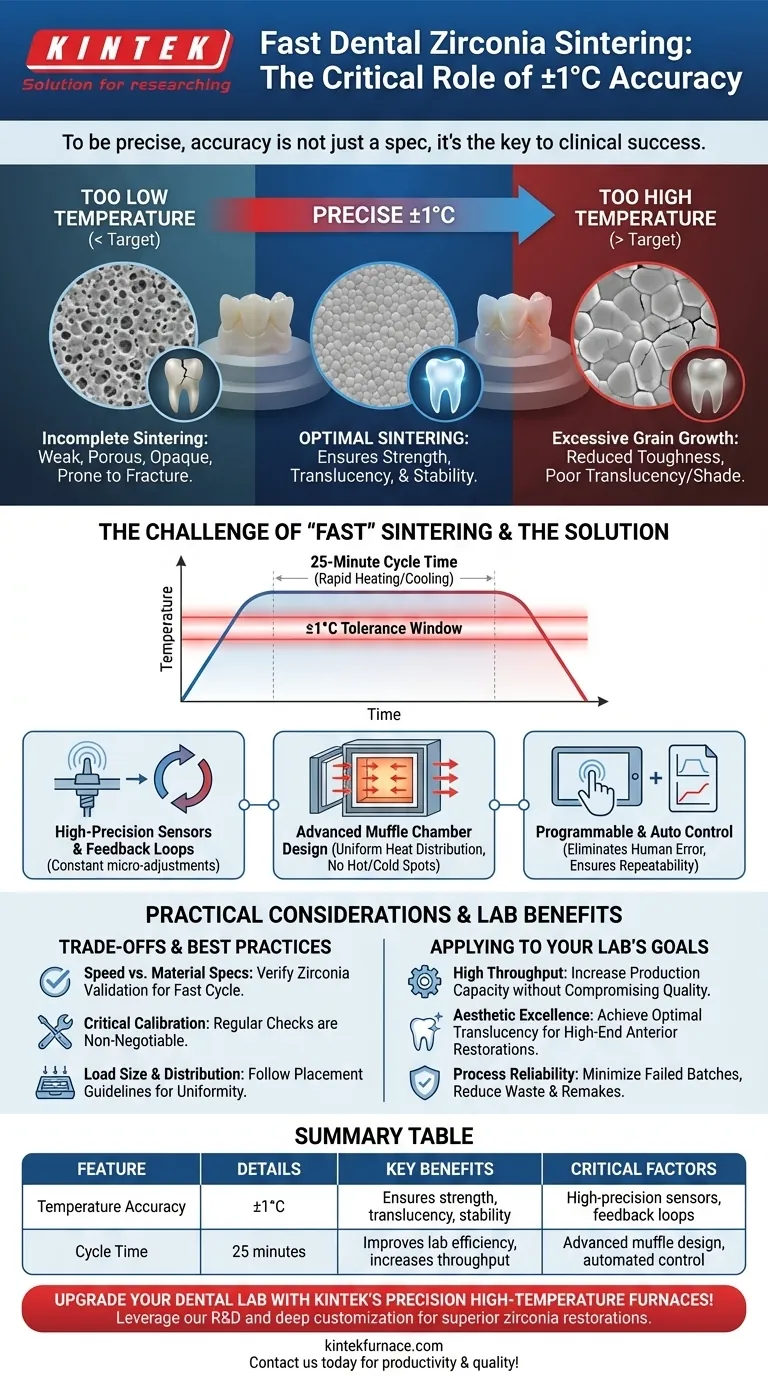

Per essere precisi, la precisione della temperatura di un Forno per Sinterizzazione Zirconia Dentale Veloce è di ±1°C. Questo livello di precisione non è solo una specifica tecnica; è il fattore critico che assicura che il restauro dentale finale abbia la forza, la traslucenza e la stabilità dimensionale richieste per il successo clinico.

Il valore fondamentale di un forno a sinterizzazione rapida è la sua capacità di combinare l'elaborazione ad alta velocità con un'eccezionale precisione della temperatura. Mentre il tempo di ciclo di 25 minuti migliora l'efficienza del laboratorio, la precisione di ±1°C è ciò che garantisce la qualità e l'affidabilità del restauro finale in zirconia.

Perché la precisione di ±1°C è lo standard clinico

La produzione di un laboratorio odontotecnico è giudicata dal restauro finale. Il processo di sinterizzazione è probabilmente il passaggio più critico nel determinare le proprietà del materiale della zirconia, e la temperatura è la variabile più critica in quel processo.

L'impatto diretto sulle proprietà della zirconia

Anche una piccola deviazione dalla temperatura di sinterizzazione desiderata può avere conseguenze significative. Questo perché la temperatura governa direttamente la densificazione e la crescita dei grani dei cristalli di zirconia.

Una temperatura troppo bassa si traduce in una sinterizzazione incompleta, portando a un restauro poroso, debole e opaco, propenso alla frattura.

Una temperatura troppo alta può causare una crescita eccessiva dei grani, che paradossalmente può anche ridurre la tenacità alla frattura e influire negativamente sulla traslucenza e sulla tonalità del materiale.

La sfida della sinterizzazione "veloce"

Ottenere una temperatura uniforme e stabile è significativamente più difficile in un ciclo rapido di riscaldamento e raffreddamento. Il forno deve essere in grado di iniettare e quindi rimuovere una massiccia quantità di energia termica molto rapidamente senza superare la temperatura target o creare punti caldi e freddi all'interno della camera.

Mantenere una tolleranza di ±1°C in queste condizioni dinamiche è un segno distintivo di un forno ben progettato.

Come i forni moderni raggiungono questa precisione

Questo livello di controllo non è casuale. È il risultato di una combinazione di hardware avanzato e software intelligente che lavorano in concerto per mantenere un ambiente termico stabile.

Sensori ad alta precisione e circuiti di feedback

Il cuore del sistema è un sensore di temperatura ad alta precisione (termocoppia) accoppiato a un sistema di feedback automatico. Il controllore monitora costantemente la temperatura interna ed effettua micro-regolazioni istantanee agli elementi riscaldanti per mantenere le fluttuazioni entro l'intervallo di ±1°C.

Design avanzato della camera di muffola

Il design fisico della camera di riscaldamento è cruciale. I forni moderni spesso utilizzano una struttura a doppia parete con isolamento superiore. Questo design garantisce una distribuzione uniforme del calore, prevenendo gradienti termici che potrebbero causare una sinterizzazione incoerente su un singolo restauro o tra più unità nello stesso lotto.

Controllo programmabile e automatizzato

Funzionalità come i controlli touch-screen e la capacità di memorizzare più curve di sinterizzazione programmate forniscono consistenza. Questa automazione elimina la variabile dell'errore umano e garantisce che ogni ciclo per un materiale specifico venga eseguito con una precisione identica e ripetibile.

Comprendere i compromessi pratici

Sebbene sia altamente precisa, nessuna tecnologia è priva di considerazioni operative. Comprendere queste garantisce di ottenere i migliori risultati possibili dall'attrezzatura.

Velocità vs. specifiche del materiale

Il vantaggio principale è un ciclo di 25 minuti, ma non tutti i materiali in zirconia sono validati per una sinterizzazione così rapida. Verificare sempre le istruzioni del produttore della zirconia. L'uso del ciclo sbagliato può compromettere il restauro, indipendentemente dalla precisione del forno.

Il ruolo critico della calibrazione

La precisione dichiarata di un forno di ±1°C è valida solo se l'unità è correttamente calibrata. I controlli di calibrazione regolari sono non negoziabili per compensare la deriva della termocoppia nel tempo e garantire che il forno funzioni secondo le specifiche.

Dimensioni del carico e distribuzione del calore

Anche se il forno è progettato per un riscaldamento uniforme, il modo in cui si caricano i restauri nella camera è importante. Un carico eccessivamente denso o disposto in modo improprio può creare lievi variazioni di temperatura. Seguire le migliori pratiche per il posizionamento assicura che ogni unità riceva l'esposizione termica prevista.

Applicare questo agli obiettivi del tuo laboratorio

La scelta e l'utilizzo efficace dell'attrezzatura si riducono all'allineamento delle sue capacità con i tuoi obiettivi primari.

- Se il tuo obiettivo principale è un'elevata produttività: La combinazione di un ciclo di 25 minuti e una precisione di ±1°C ti consente di aumentare drasticamente la capacità di produzione senza compromettere la qualità clinica.

- Se il tuo obiettivo principale è l'eccellenza estetica: Il preciso controllo della temperatura ti permette di adattare perfettamente i parametri di sinterizzazione necessari per ottenere una traslucenza ottimale per restauri anteriori di alta qualità.

- Se il tuo obiettivo principale è l'affidabilità del processo: I controlli automatizzati del forno e l'ambiente termico stabile riducono al minimo i lotti falliti, riducendo lo spreco di materiale e la necessità di costose rifaciture.

In definitiva, questo livello di precisione della temperatura consente al tuo laboratorio di produrre restauri in zirconia costantemente affidabili ed estetici con la massima efficienza.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Precisione della temperatura | ±1°C |

| Tempo di ciclo | 25 minuti |

| Benefici chiave | Garantisce la forza, la traslucenza e la stabilità dimensionale dei restauri in zirconia |

| Fattori critici | Sensori ad alta precisione, design avanzato della muffola, controlli programmabili e calibrazione regolare |

Migliora il tuo laboratorio odontotecnico con i forni ad alta temperatura di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate come Forni a Muffola, Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte, fornendo una sinterizzazione affidabile ed efficiente per restauri in zirconia superiori. Contattaci oggi per discutere come i nostri forni possono migliorare la produttività e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza