Un supporto per substrato in quarzo o una piastra di montaggio a forma di L funge da strumento di controllo geometrico preciso utilizzato per dettare l'orientamento spaziale di un substrato durante la crescita di film sottili. La sua funzione principale è quella di stabilizzare meccanicamente il substrato, posizionandolo spesso verticalmente perpendicolarmente al flusso di gas, per eliminare lo spostamento gravitazionale e garantire un angolo fisso per la reazione.

Mantenendo rigidamente un orientamento specifico, tipicamente a 90 gradi rispetto al flusso di gas, questi supporti influenzano direttamente la cinetica di reazione ottimizzando lo spessore dello strato limite e aumentando la frequenza delle collisioni dei precursori.

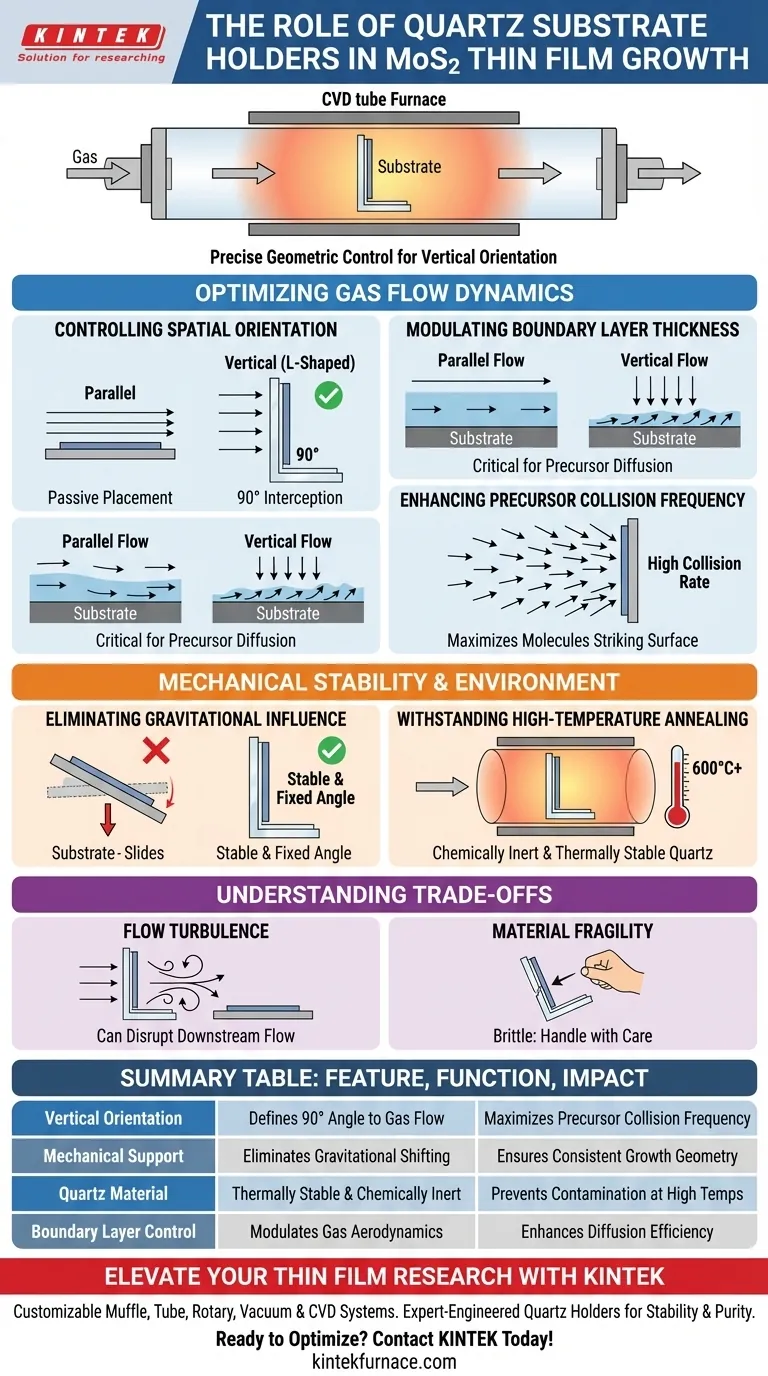

Ottimizzazione della dinamica del flusso di gas

Controllo dell'orientamento spaziale

Il ruolo principale del supporto è definire come il substrato si affaccia sul vapore chimico in arrivo.

Mentre i substrati possono essere posizionati parallelamente al flusso, il design a forma di L facilita specificamente il posizionamento verticale. Ciò consente al ricercatore di scegliere l'esatto angolo di incidenza tra il gas e la superficie di crescita.

Modulazione dello spessore dello strato limite

L'orientamento del substrato detta l'aerodinamica della reazione.

Quando un substrato è tenuto verticalmente da una piastra a forma di L, altera lo strato limite, il sottile strato di gas immediatamente adiacente alla superficie. Il controllo di questo strato è fondamentale perché le molecole precursori devono diffondersi attraverso di esso per raggiungere la superficie e reagire.

Aumento della frequenza di collisione dei precursori

Un substrato montato verticalmente intercetta efficacemente il flusso di gas.

Questo allineamento perpendicolare massimizza il numero di molecole precursori che colpiscono la superficie per unità di tempo. Aumentando questa frequenza di collisione, il supporto aiuta a facilitare una reazione più efficiente rispetto a un posizionamento passivo e parallelo.

Stabilità meccanica e ambiente

Eliminazione dell'influenza gravitazionale

Senza un supporto specializzato, posizionare un substrato verticalmente è meccanicamente instabile.

La piastra a forma di L fornisce il supporto strutturale necessario per contrastare la gravità. Ciò garantisce che il substrato non si sposti, scivoli o cambi angolazione durante il processo, mantenendo la precisa geometria di 90 gradi richiesta per risultati coerenti.

Resistenza al ricottura ad alta temperatura

La scelta del quarzo come materiale per il supporto non è casuale; corrisponde all'ambiente della camera di reazione.

Poiché la crescita e la ricottura di MoS2 avvengono a temperature che spesso superano i 550°C-600°C, il supporto deve rimanere chimicamente inerte e termicamente stabile. Un supporto in quarzo resiste a queste condizioni senza introdurre contaminanti o degradarsi, garantendo l'ambiente di elevata purezza richiesto per migliorare la qualità dei grani e le proprietà elettriche.

Comprendere i compromessi

Turbolenza del flusso e ombreggiatura

Mentre il posizionamento verticale aumenta la frequenza di collisione, agisce come una barriera fisica nel tubo.

Ciò può creare turbolenza o effetti di "ombreggiatura" a valle del supporto. Se si stanno elaborando più substrati in serie, il supporto per il primo substrato può interrompere il flusso laminare richiesto per i substrati successivi, portando potenzialmente a una crescita non uniforme sui campioni a valle.

Fragilità del materiale

Il quarzo è chimicamente robusto ma meccanicamente fragile.

Le piastre di montaggio a forma di L sono soggette a rotture durante il carico e lo scarico, in particolare quando si applica la forza necessaria per fissare il substrato. Ciò richiede una manipolazione attenta per mantenere la geometria precisa senza rompere il braccio di montaggio.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo setup CVD o di ricottura, considera i tuoi specifici obiettivi di crescita quando utilizzi questi supporti.

- Se il tuo obiettivo principale è aumentare l'efficienza della reazione: Utilizza il supporto a forma di L per montare il substrato verticalmente (90 gradi), poiché ciò massimizza la frequenza di collisione dei precursori e riduce il percorso di diffusione attraverso lo strato limite.

- Se il tuo obiettivo principale è la purezza e la stabilità di fase: Assicurati che il supporto sia realizzato in quarzo ad alta purezza per corrispondere all'espansione termica e all'inerzia del forno a tubo durante i cicli di ricottura a 600°C.

L'uso corretto del supporto per substrato trasforma il substrato da partecipante passivo a punto di intercettazione attivo e ottimizzato per la crescita del film.

Tabella riassuntiva:

| Caratteristica | Funzione nella crescita di MoS2 | Impatto sulla qualità del film sottile |

|---|---|---|

| Orientamento verticale | Definisce l'angolo di 90° rispetto al flusso di gas | Massimizza la frequenza di collisione dei precursori |

| Supporto meccanico | Elimina lo spostamento gravitazionale | Garantisce una geometria di crescita coerente e ripetibilità |

| Materiale in quarzo | Termicamente stabile e chimicamente inerte | Previene la contaminazione durante la ricottura ad alta temperatura (600°C) |

| Controllo dello strato limite | Modula l'aerodinamica del gas | Migliora l'efficienza di diffusione delle molecole precursori |

Eleva la tua ricerca sui film sottili con KINTEK

La precisione nella sintesi di materiali 2D inizia con ambienti controllati e hardware affidabile. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Che tu stia crescendo film sottili di MoS2 o conducendo ricotture ad alta purezza, i nostri supporti in quarzo ingegnerizzati da esperti e i forni ad alta temperatura forniscono la stabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di deposizione? Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati e montaggio di substrati!

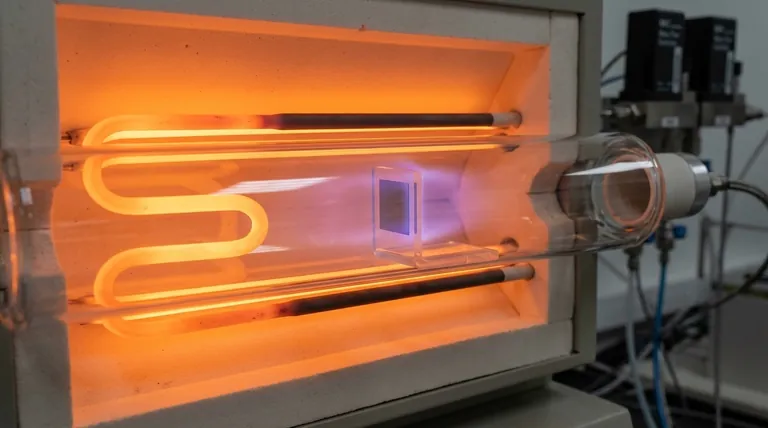

Guida Visiva

Riferimenti

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è lo scopo della sigillatura sottovuoto dei reagenti in tubi di quarzo per la sintesi di Ni3In2Se2? Raggiungere la purezza stechiometrica

- Qual è il significato tecnico dell'uso di una barchetta di quarzo nella preparazione di superreticoli 2D? Miglioramento della precisione CVD

- Perché i crogioli di diossido di zirconio (ZrO2) vengono utilizzati per esperimenti su scorie e metalli? Garantire la purezza chimica ad alta temperatura

- Qual è la funzione degli stampi di grafite ad alta purezza durante la SPS di Cu2Se? Suggerimenti essenziali per una sinterizzazione superiore

- Quali sono i requisiti tecnici per la barca di quarzo utilizzata come contenitore precursore nella crescita CVD di In2Se3 2D?

- Come contribuisce una piastra riscaldante alla qualità della stampa 3D multi-materiale? Ottimizzare precisione e stabilità

- Quale ruolo svolgono i controllori di flusso di massa nella gassificazione? Raggiungere un controllo preciso dell'atmosfera nei forni da laboratorio

- Perché si usa una pompa per vuoto per evacuare la camera di modifica termica? Garantire la sicurezza e l'integrità del materiale