Non esiste un unico tempo di sinterizzazione per la zirconia. Il processo può variare da soli 10 minuti in un ciclo "rapido" ad alta temperatura a diverse ore o addirittura una notte per un ciclo convenzionale. Questa variabilità non è arbitraria; è una funzione del materiale specifico, della tecnologia del forno e del risultato clinico desiderato.

Il tempo di sinterizzazione ottimale per la zirconia non è un numero fisso, ma una variabile che deve essere bilanciata con la temperatura. Questo equilibrio è dettato dal disco di zirconia specifico, dalle dimensioni del restauro e se l'obiettivo primario è la massima resistenza, l'estetica o la velocità di produzione.

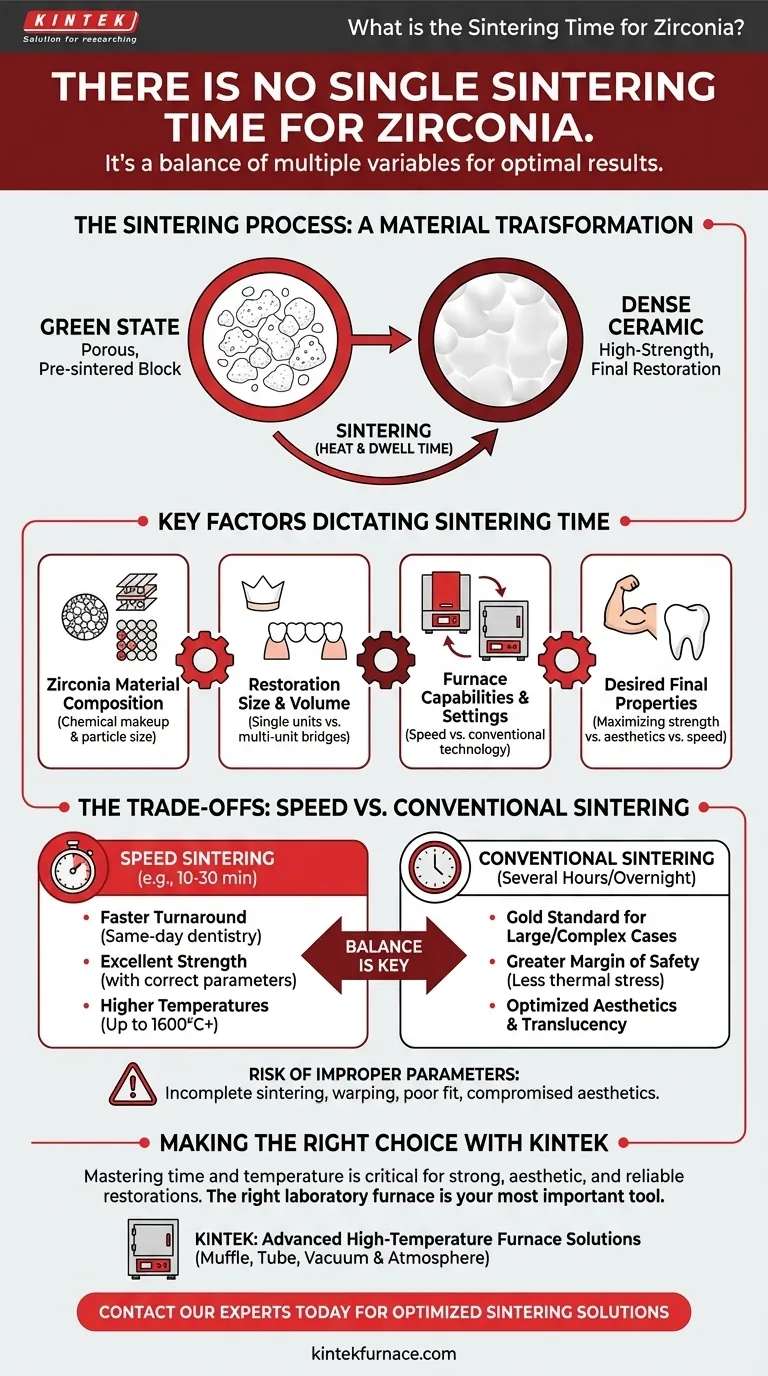

Il Processo di Sinterizzazione: Una Trasformazione del Materiale

La sinterizzazione è la fase critica che trasforma un blocco di zirconia fresato pre-sinterizzato e polveroso — spesso chiamato "stato verde" — in un restauro ceramico denso e ad alta resistenza.

Da "Verde" a Denso

Nel suo stato verde, la zirconia è composta da particelle fini pressate insieme. La sinterizzazione utilizza un calore elevato per fondere queste particelle, eliminando i pori tra di esse e facendo sì che il materiale si restringa e si densifichi in modo significativo.

Il Ruolo del Calore e del Tempo di Mantenimento

Il forno riscalda gradualmente fino a una temperatura target, tipicamente tra 1450°C e 1600°C. Quindi mantiene questa temperatura di picco per una durata specifica, nota come tempo di mantenimento o tempo di ammollo (soaking time). È qui che avviene la maggior parte della densificazione e della cristallizzazione, conferendo alla zirconia la sua resistenza e le sue proprietà finali.

Fattori Chiave che Determinano il Tempo di Sinterizzazione

Il programma di sinterizzazione ideale è una ricetta precisa determinata da diverse variabili interconnesse. Modificarne una richiede la regolazione delle altre.

Composizione del Materiale della Zirconia

Diversi tipi di zirconia (ad esempio, opaca ad alta resistenza rispetto ad alta traslucenza per anteriori) hanno composizioni chimiche e dimensioni delle particelle uniche. Ogni produttore fornisce un protocollo di sinterizzazione specifico e convalidato progettato per ottimizzare le proprietà del proprio materiale.

Dimensioni e Volume del Restauro

Una piccola corona singola può essere sinterizzata molto più velocemente di un ponte grande e multi-unità. I restauri più grandi richiedono velocità di riscaldamento e raffreddamento più lente, nonché tempi di mantenimento più lunghi, per garantire che il calore penetri uniformemente e per prevenire shock termici che possono causare crepe o deformazioni.

Capacità e Impostazioni del Forno

I forni di sinterizzazione convenzionali richiedono cicli più lunghi, di più ore. I moderni forni "rapidi" sono specificamente progettati per raggiungere temperature molto elevate (fino a 1600°C o più) rapidamente, consentendo tempi di mantenimento drasticamente ridotti, a volte solo pochi minuti.

Proprietà Finali Desiderate

Il tempo e la temperatura influenzano direttamente la struttura cristallina finale della zirconia, che a sua volta influisce sulla sua resistenza ed estetica. Un ciclo molto rapido ad alta temperatura potrebbe massimizzare la resistenza alla flessione, ma potrebbe potenzialmente influire sulle proprietà estetiche del materiale. Ad esempio, uno studio ha rilevato che la massima resistenza alla flessione è stata raggiunta a una temperatura elevata di 1580°C con un tempo di mantenimento di soli 10 minuti.

Comprendere i Compromessi: Sinterizzazione Rapida vs. Convenzionale

La scelta di un ciclo di sinterizzazione comporta il bilanciamento tra la necessità di efficienza e i requisiti per proprietà ottimali del materiale e longevità.

Il Caso della Sinterizzazione Rapida

Il vantaggio principale è un tempo di consegna drasticamente più veloce, che consente l'odontoiatria in giornata per i restauri a unità singola. Se eseguita correttamente con un materiale e un forno compatibili, può produrre restauri con eccellente resistenza.

Il Caso della Sinterizzazione Convenzionale

I cicli più lunghi sono generalmente considerati il gold standard per casi complessi o a campata larga come i ponti. Il riscaldamento e il raffreddamento più lenti offrono un margine di sicurezza maggiore contro lo stress termico, e questi cicli sono spesso quelli che i produttori utilizzano per convalidare le prestazioni a lungo termine e l'estetica dei loro materiali.

Il Rischio di Parametri Improprii

Deviare dalle raccomandazioni del produttore è un rischio significativo. L'utilizzo di un ciclo errato può portare a una sinterizzazione incompleta (con conseguente bassa resistenza), deformazione, scarso adattamento marginale o compromissione dell'estetica. Utilizzare sempre un programma specificamente progettato per la zirconia che si sta utilizzando.

Fare la Scelta Giusta per il Tuo Obiettivo

Inizia sempre consultando le istruzioni del produttore per la tua zirconia specifica. Da lì, puoi fare una scelta informata basata sulle esigenze cliniche e di produzione.

- Se il tuo obiettivo principale è il tempo di consegna più rapido per una corona singola: Un ciclo di sinterizzazione rapida in un forno compatibile può essere la scelta ideale, a condizione che si utilizzi una zirconia convalidata per questo processo.

- Se il tuo obiettivo principale è la massima prevedibilità per un ponte grande: Un ciclo di sinterizzazione convenzionale più lungo è l'approccio più affidabile per garantire una densificazione uniforme e ridurre al minimo lo stress termico.

- Se il tuo obiettivo principale è ottimizzare l'estetica per un caso anteriore: Segui rigorosamente il ciclo convenzionale raccomandato dal produttore, che è messo a punto per ottenere la traslucenza e la tonalità desiderate.

- Se hai dei dubbi: Utilizza il ciclo di sinterizzazione convenzionale standard fornito dal produttore della zirconia. Questo è il metodo più testato e convalidato.

In definitiva, padroneggiare la sinterizzazione della zirconia significa capire che il tempo e la temperatura sono strumenti per raggiungere un risultato specifico e desiderato.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Sinterizzazione |

|---|---|

| Materiale della Zirconia | I tipi ad alta traslucenza rispetto ad alta resistenza richiedono protocolli convalidati diversi. |

| Dimensioni del Restauro | Le corone piccole si sinterizzano più velocemente; i ponti grandi necessitano di cicli più lenti e lunghi per prevenire deformazioni. |

| Tipo di Forno | I forni rapidi consentono cicli di 10 minuti; i forni convenzionali richiedono cicli di più ore. |

| Risultato Desiderato | Massimizzare la resistenza rispetto all'estetica rispetto alla velocità di produzione richiede diversi equilibri tra tempo/temperatura. |

Ottieni Risultati di Sinterizzazione della Zirconia Perfetti con KINTEK

Padroneggiare l'equilibrio tra tempo e temperatura è fondamentale per restauri in zirconia resistenti, estetici e affidabili. Il forno da laboratorio giusto è il tuo strumento più importante.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce ai laboratori odontotecnici soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a Muffola, a Tubo e Sotto Vuoto e Atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze di sinterizzazione uniche, sia che tu abbia bisogno di cicli rapidi per l'odontoiatria in giornata o di cicli convenzionali per lavori complessi di protesi.

Lascia che ti aiutiamo a ottimizzare il tuo processo di sinterizzazione. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire la soluzione di forno ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio