Alla loro base, i forni dentali sono le unità essenziali di elaborazione termica in qualsiasi laboratorio odontotecnico. Sono responsabili della trasformazione di materiali grezzi o parzialmente lavorati come polveri ceramiche, blocchi di zirconia e modelli in cera in restauri dentali finali forti, durevoli ed esteticamente precisi come corone, ponti e faccette.

Il ruolo di un forno dentale va ben oltre il semplice riscaldamento. È uno strumento di precisione progettato per eseguire cicli di temperatura altamente specifici che sono fondamentali per ottenere la forza finale, l'adattamento, il colore e la biocompatibilità di un restauro dentale.

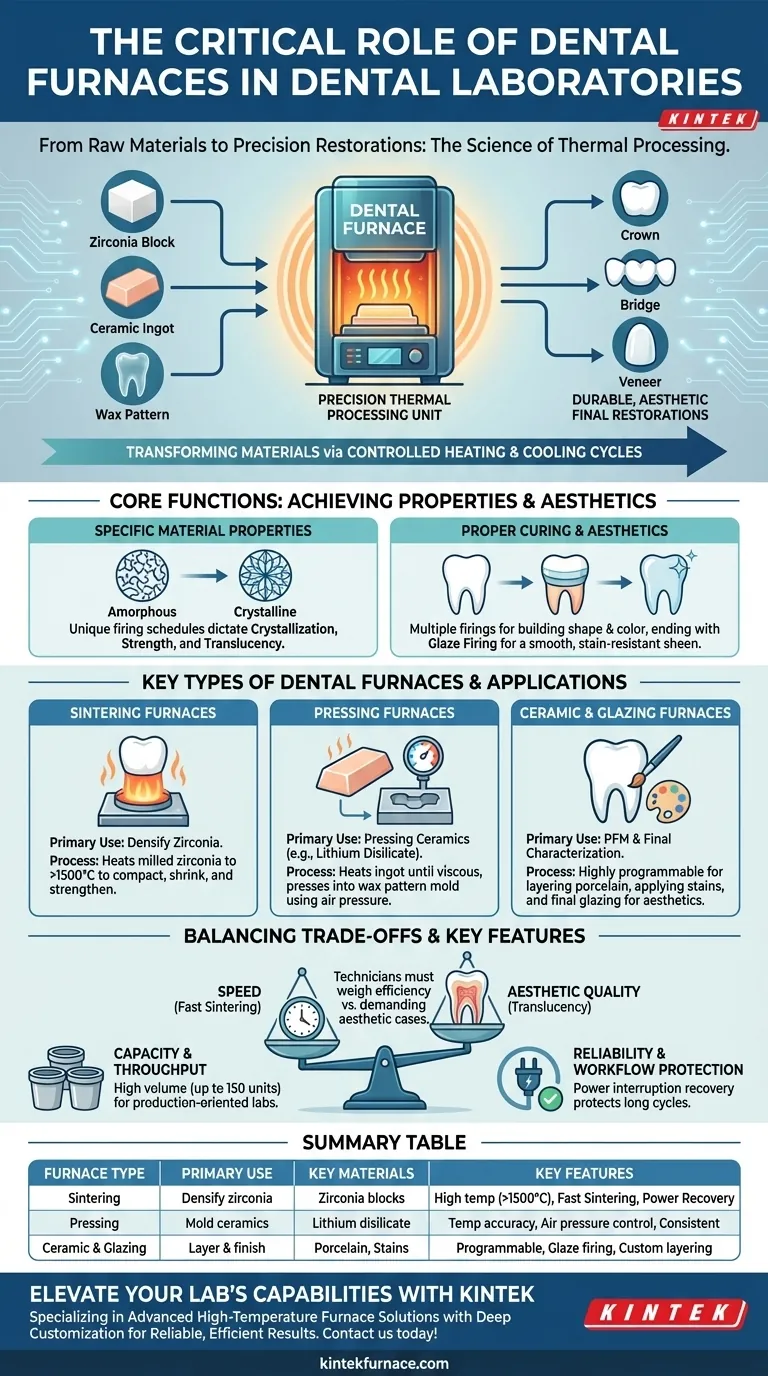

La Funzione Principale: Dal Materiale Grezzo al Restauro Finale

Un forno dentale non è solo un forno; è il motore che guida la scienza dei materiali dietro le moderne protesi dentali. Il suo ruolo primario è creare un ambiente di riscaldamento perfettamente controllato per innescare cambiamenti fisici e chimici specifici nel materiale.

Raggiungere Proprietà Specifiche del Materiale

Il valore di un forno risiede nella sua precisione. Ogni materiale, che sia zirconia o disilicato di litio, richiede un programma di cottura unico—una sequenza precisa di velocità di riscaldamento, temperature e tempi di mantenimento—per raggiungere le sue proprietà desiderate. Questo processo assicura che il restauro abbia la corretta struttura cristallina, che ne determina la forza e la traslucenza finali.

Garantire una Corretta Polimerizzazione ed Estetica

Per i restauri in porcellana stratificata, il forno viene utilizzato più volte per costruire forma e colore. Ogni strato di polvere ceramica viene cotto per fonderlo alla struttura sottostante. Il passaggio finale è spesso una cottura di glasatura, che crea una superficie liscia, resistente alle macchie e dall'aspetto naturale.

Tipi Principali di Forni e Loro Applicazioni

Restauri diversi richiedono materiali e processi diversi, motivo per cui i laboratori utilizzano diversi tipi di forni specializzati.

Forni per Sinterizzazione

Questi sono utilizzati principalmente per la lavorazione della zirconia. Dopo che una corona è fresata da un blocco di zirconia tenero e simile al gesso, il forno di sinterizzazione la riscalda a temperature estremamente elevate (spesso oltre i 1500°C). Questo processo compatta il materiale, riducendolo alla sua forma finale, densa e incredibilmente resistente.

Forni per Pressatura

I forni per pressatura vengono utilizzati per materiali come il disilicato di litio (es. e.max). In questo processo, un lingotto di ceramica viene riscaldato fino a diventare viscoso. Il forno utilizza quindi la pressione dell'aria per "pressare" la ceramica malleabile in uno stampo creato da un modello in cera bruciato, producendo un restauro monolitico altamente accurato e resistente.

Forni per Ceramica e Glasatura

Questi sono i cavalli da battaglia per la creazione di corone in porcellana fusa su metallo (PFM) e per la caratterizzazione finale di restauri interamente in ceramica. I loro cicli altamente programmabili consentono ai tecnici di cuocere sottili strati di porcellana, applicare tinte e completare la cottura di glasatura finale per ottenere un'estetica realistica.

Comprendere i Compromessi e le Caratteristiche Chiave

Scegliere e utilizzare un forno implica bilanciare la produttività con la qualità finale. Le funzionalità moderne sono progettate per ottimizzare questo equilibrio.

Velocità vs. Qualità Estetica

Molti forni moderni offrono programmi di sinterizzazione rapida che possono ridurre significativamente i tempi di lavorazione. Sebbene eccellenti per l'efficienza, i cicli più veloci potrebbero non sempre produrre il più alto livello di traslucenza richiesto per casi estetici anteriori esigenti. I tecnici devono soppesare la necessità di velocità rispetto ai requisiti specifici del caso.

Capacità e Rendimento

La capacità del forno è un fattore importante nella produttività di un laboratorio. Alcuni modelli consentono di impilare più crogioli, consentendo la lavorazione simultanea di fino a 150 unità. Questa elevata produttività è fondamentale per i grandi laboratori orientati alla produzione.

Affidabilità e Protezione del Flusso di Lavoro

Un ciclo di cottura fallito significa perdita di tempo, materiali e entrate. Funzionalità come il recupero dall'interruzione di corrente sono inestimabili, poiché consentono al forno di riprendere il suo ciclo dopo una breve interruzione di corrente. Questo protegge lunghi processi di sinterizzazione di più ore dal rovinarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno ideale dipende interamente dal tipo di lavoro in cui il tuo laboratorio è specializzato. La tua decisione dovrebbe essere guidata dal tuo materiale primario e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione di zirconia ad alto volume: Dai priorità a un forno di sinterizzazione con grande capacità, cicli di sinterizzazione rapida comprovati e robuste funzionalità di affidabilità come la protezione dall'interruzione di corrente.

- Se il tuo obiettivo principale sono restauri estetici di fascia alta: Hai bisogno di un forno ceramico di precisione con programmi di cottura altamente personalizzabili e precisi per stratificazione personalizzata, colorazione e glasatura.

- Se il tuo obiettivo principale sono le ceramiche pressate: Un forno di pressatura dedicato con eccezionale precisione di temperatura e controllo costante della pressione è non negoziabile per risultati prevedibili.

In definitiva, il forno dentale è l'anello critico tra un design digitale o analogico e un restauro clinicamente riuscito.

Tabella Riepilogativa:

| Tipo di Forno | Uso Primario | Materiali Chiave | Caratteristiche Chiave |

|---|---|---|---|

| Forni per Sinterizzazione | Densificare la zirconia per la resistenza | Blocchi di Zirconia | Alte temperature (>1500°C), sinterizzazione rapida, recupero dall'interruzione di corrente |

| Forni per Pressatura | Modellare le ceramiche in forme precise | Disilicato di Litio | Precisione della temperatura, controllo della pressione dell'aria, risultati costanti |

| Forni per Ceramica e Glasatura | Stratificare e rifinire la porcellana per l'estetica | Porcellana, tinte | Cicli programmabili, cottura di glasatura, stratificazione personalizzata |

Pronto a elevare le capacità del tuo laboratorio odontotecnico? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra vasta linea di prodotti—compresi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD—è supportata da eccezionali attività di ricerca e sviluppo e produzione interna. Con forti capacità di personalizzazione profonda, possiamo soddisfare con precisione le tue esigenze sperimentali e di produzione uniche, garantendo restauri affidabili, efficienti e di alta qualità. Contattaci oggi stesso per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti