In sostanza, un forno di sinterizzazione è un forno ad alta temperatura che trasforma materiali in polvere o porosi in un prodotto finale solido, denso e resistente. Raggiunge questo obiettivo riscaldando il materiale a una temperatura appena inferiore al suo punto di fusione, inducendo le singole particelle a fondersi insieme, eliminando i vuoti interni e aumentando drasticamente l'integrità strutturale del materiale.

Lo scopo cruciale della sinterizzazione non è fondere un materiale, ma utilizzare il calore controllato per eliminare la porosità e legare insieme le particelle. È questo processo che conferisce ai materiali come le ceramiche avanzate e certi metalli la loro resistenza, densità e durezza finali.

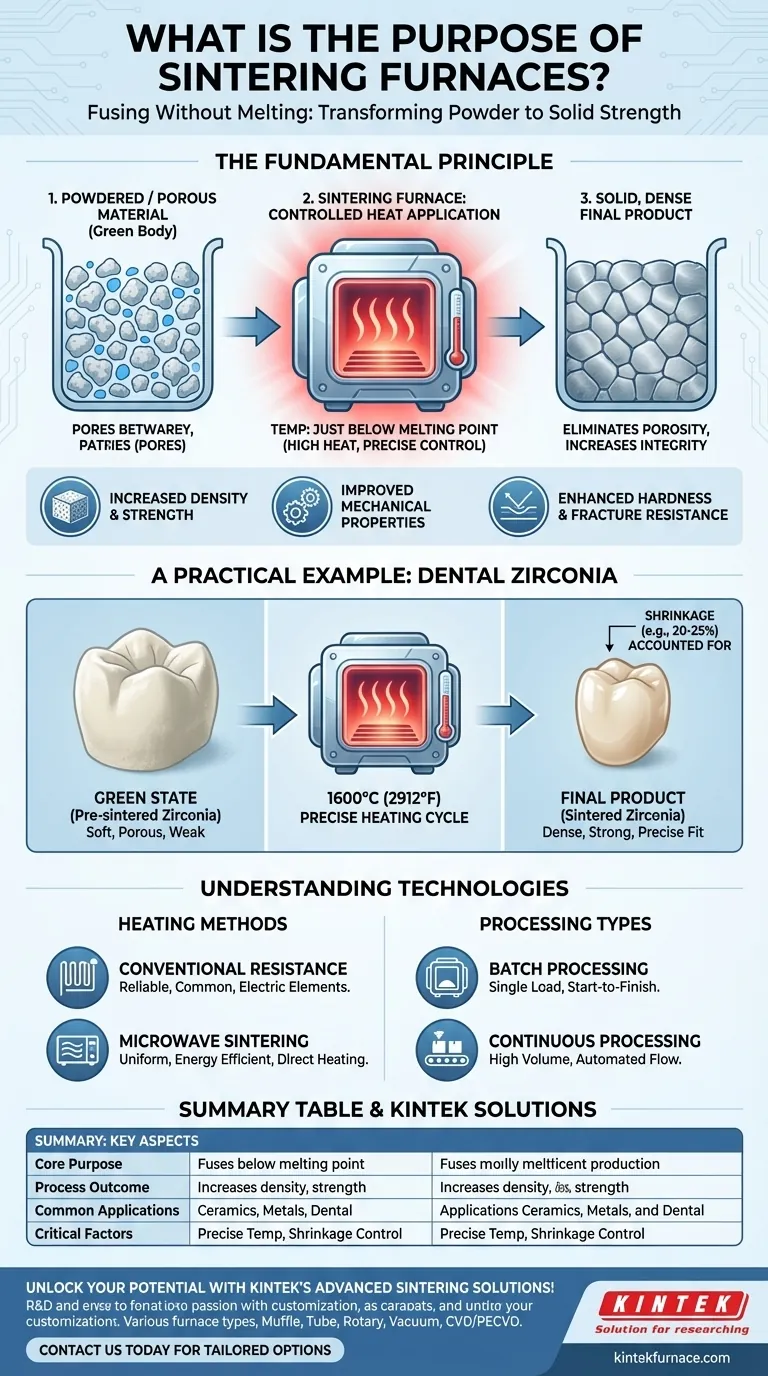

Il Principio Fondamentale: Fondere Senza Fondere

La sinterizzazione è un processo fondamentale nella scienza dei materiali, in particolare per materiali con punti di fusione estremamente elevati come le ceramiche o determinate leghe metalliche. Il forno fornisce l'ambiente termico preciso richiesto per questa trasformazione.

Dalla Polvere alla Massa Solida

Il processo inizia con un materiale allo stato di polvere o parzialmente formato, spesso chiamato "corpo verde". Questa forma iniziale è porosa e meccanicamente debole.

All'interno del forno, il calore intenso energizza gli atomi all'interno del materiale. Questa energia consente agli atomi di diffondersi attraverso i confini delle particelle adiacenti, costruendo efficacemente ponti tra di esse.

Eliminazione della Porosità

Quando le particelle iniziano a fondersi, gli spazi vuoti (pori) tra di esse si restringono e si chiudono. Questo è il meccanismo principale per la densificazione.

Il controllo preciso della temperatura del forno è fondamentale. Un calore insufficiente provoca una sinterizzazione incompleta e un prodotto debole. Un calore eccessivo rischia di fondere il materiale, il che ne distruggerebbe la forma e la microstruttura.

Il Risultato: Aumento di Densità e Resistenza

Eliminando la porosità, il processo di sinterizzazione aumenta significativamente la densità finale del materiale. Ciò si traduce direttamente in un miglioramento drastico delle proprietà meccaniche come durezza, resistenza alla frattura e resistenza complessiva.

Un Esempio Pratico: Zirconia Dentale

La creazione di corone e ponti dentali moderni è un'illustrazione perfetta dello scopo del forno di sinterizzazione.

Lo "Stato Verde"

Una corona dentale viene prima fresata da un blocco di zirconia pre-sinterizzata. In questa fase, il materiale è morbido, gessoso e facile da modellare, ma troppo debole per l'uso clinico.

Il Ciclo di Sinterizzazione

Questa corona allo "stato verde" viene posta in uno speciale forno di sinterizzazione dentale. Il forno esegue un ciclo preciso di riscaldamento e raffreddamento, raggiungendo spesso temperature fino a 1600°C (2912°F).

Il Fattore Critico di Ritiro

Durante il ciclo di sinterizzazione, il pezzo di zirconia subisce un ritiro significativo e prevedibile man mano che i suoi pori vengono eliminati. Questo ritiro, spesso intorno al 20-25%, deve essere calcolato e considerato durante la fase iniziale di progettazione e fresatura per garantire che la corona finale si adatti perfettamente.

Comprendere le Tecnologie e i Compromessi

I forni di sinterizzazione non sono una soluzione unica per tutti. La tecnologia utilizzata dipende dal materiale, dal volume di produzione e dal risultato desiderato.

Forni a Resistenza Convenzionali

Sono il tipo più comune, utilizzano elementi riscaldanti elettrici per generare calore. Sono robusti, affidabili e ben compresi, spesso configurati come forni a tubo orizzontali per un'elaborazione coerente.

Sinterizzazione a Microonde

Un approccio più moderno utilizza l'energia a microonde per riscaldare il materiale direttamente dall'interno. Ciò può portare a un riscaldamento più uniforme e a una maggiore efficienza energetica, rendendolo ideale per determinate applicazioni ceramiche avanzate.

Elaborazione a Lotti vs. Continua

I forni possono essere progettati per l'elaborazione a lotti (batch), in cui un singolo carico viene lavorato dall'inizio alla fine. Possono anche essere progettati per l'elaborazione continua, in cui i materiali si muovono attraverso diverse zone di temperatura su un nastro trasportatore, consentendo la produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione specifica determina i requisiti per il processo di sinterizzazione e per il forno stesso.

- Se il tuo obiettivo principale è la resistenza e la densità finali: Hai bisogno di un forno in grado di eseguire cicli precisi ad alta temperatura per garantire che il materiale sia completamente consolidato.

- Se il tuo obiettivo principale è la produzione ad alto volume: Una configurazione di forno continuo che automatizza il flusso dei materiali è la scelta più efficiente.

- Se il tuo obiettivo principale è il risparmio energetico e il riscaldamento uniforme per materiali sensibili: Metodi avanzati come la sinterizzazione a microonde possono offrire un vantaggio significativo rispetto al riscaldamento convenzionale.

In definitiva, un forno di sinterizzazione è lo strumento critico che trasforma un oggetto fragile e preformato in un prodotto finale funzionalmente robusto e durevole.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Scopo Principale | Fonde materiali in polvere o porosi in prodotti solidi e densi riscaldando al di sotto del punto di fusione. |

| Risultato del Processo | Aumenta la densità, la resistenza, la durezza ed elimina la porosità. |

| Applicazioni Comuni | Ceramiche avanzate, leghe metalliche, corone e ponti in zirconia dentale. |

| Tipi di Forno | Resistenza convenzionale, sinterizzazione a microonde, elaborazione a lotti o continua. |

| Fattori Critici | Controllo preciso della temperatura per evitare la fusione, ritiro prevedibile (es. 20-25% per la zirconia). |

Sblocca tutto il potenziale dei tuoi materiali con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffole, Tubi, Rotativi, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che si tratti di migliorare la resistenza, aumentare il volume di produzione o ottenere efficienza energetica. Contattaci oggi stesso per discutere come le nostre opzioni di forno personalizzate possono portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone