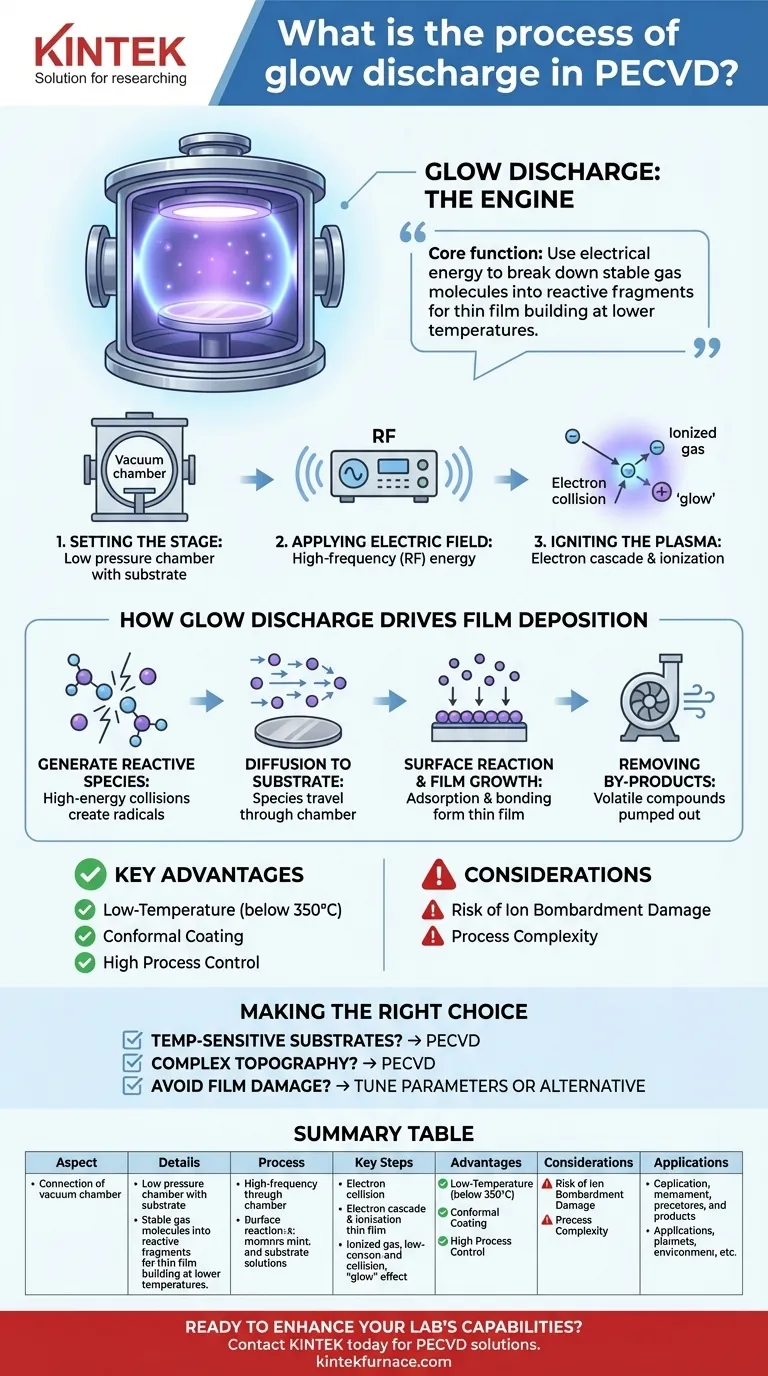

Nel Chemical Vapor Deposition Assistito da Plasma (PECVD), la scarica a bagliore è un gas ionizzato, ovvero un plasma, che funge da motore per l'intero processo. Viene creato applicando un campo elettrico ad alta frequenza ai gas reagenti a bassa pressione. Questo plasma genera specie chimiche altamente reattive che possono formare un film sottile su un substrato a temperature significativamente più basse rispetto ai metodi di deposizione tradizionali.

La funzione principale della scarica a bagliore non è semplicemente quella di riscaldare la camera, ma di utilizzare l'energia elettrica per rompere le molecole di gas stabili in frammenti reattivi. Questi frammenti hanno quindi energia sufficiente per costruire un film sottile senza richiedere l'alta energia termica dei metodi convenzionali.

Il Meccanismo: Da Gas Inerte a Plasma Attivo

Per comprendere veramente la scarica a bagliore, dobbiamo visualizzarla come una reazione a catena controllata e autosufficiente che avviene a livello molecolare.

Passaggio 1: Preparazione della Scena

Il processo inizia introducendo gas reagenti specifici in una camera a vuoto, mantenuta a pressione molto bassa. Un substrato, come un wafer di silicio, viene posizionato all'interno.

Passaggio 2: Applicazione del Campo Elettrico

Un campo elettrico ad alta frequenza (tipicamente radiofrequenza, o RF) viene applicato tra due elettrodi all'interno della camera. Questo campo è la fonte critica di energia.

Passaggio 3: Accensione del Plasma

Il campo elettrico accelera i pochi elettroni liberi naturalmente presenti nel gas. Quando questi elettroni energizzati collidono con molecole di gas neutre, rilasciano altri elettroni.

Questo evento crea una cascata: ogni nuovo elettrone viene anch'esso accelerato dal campo, portando a più collisioni e rilasciando ancora più elettroni. Questo rapido processo di ionizzazione, in cui il gas diventa una miscela di ioni, elettroni e particelle neutre, è il plasma a scarica a bagliore.

Come la Scarica a Bagliore Guida la Deposizione del Film

Una volta che il plasma è stabile, diventa l'ambiente in cui avviene la chimica della deposizione. Il "bagliore" è la prova visibile di questo stato ad alta energia.

Generazione di Specie Reattive

Le collisioni di elettroni ad alta energia fanno più che creare ioni; rompono anche i legami chimici delle molecole di gas reagente. Ciò crea radicali altamente reattivi, che sono frammenti neutri con elettroni spaiati.

Questi radicali sono i veri motori del PECVD. Sono chimicamente predisposti a reagire e formare nuovi legami, essenziale per costruire il film.

Diffusione al Substrato

Gli ioni e i radicali appena formati non sono confinati. Si diffondono in tutta la camera e viaggiano verso la superficie del substrato.

Reazione Superficiale e Crescita del Film

Quando queste specie reattive raggiungono il substrato, si adsorbono sulla sua superficie. Qui, subiscono una serie di reazioni chimiche, legandosi tra loro e con la superficie per formare un film sottile solido e stabile.

Rimozione dei Sottoprodotti

Tutti i sottoprodotti chimici volatili di queste reazioni superficiali vengono pompati fuori dalla camera dal sistema a vuoto, assicurando che rimanga un film puro.

Vantaggi e Considerazioni Chiave

L'uso del plasma a scarica a bagliore è ciò che separa il PECVD da altri metodi e ne definisce i vantaggi e le sfide uniche.

Il Vantaggio delle Basse Temperature

Poiché il campo elettrico fornisce l'energia per creare specie reattive, il substrato stesso non ha bisogno di essere riscaldato a temperature estreme. Ciò consente la deposizione su materiali sensibili alla temperatura come plastiche o wafer semiconduttori pre-processati.

Il Rischio di Bombardamento Ionico

Sebbene il plasma sia essenziale, gli ioni al suo interno possono essere accelerati dal campo elettrico e colpire fisicamente il substrato. Questo bombardamento ionico può talvolta causare danni o introdurre stress nel film in crescita.

Controllo del Processo e Complessità

Il PECVD a scarica a bagliore offre molte variabili per controllare le proprietà del film—come potenza, pressione e flusso di gas. Ciò offre un'eccellente flessibilità ma aggiunge anche un livello di complessità all'ottimizzazione del processo rispetto ai metodi termici più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo della scarica a bagliore aiuta a decidere quando il PECVD è lo strumento appropriato per le proprie esigenze di deposizione.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura: Il PECVD è una scelta ideale, poiché la scarica a bagliore consente una crescita di film di alta qualità al di sotto dei 350°C.

- Se la tua attenzione principale è ottenere film densi e conformi su topografie complesse: Il PECVD è molto efficace perché le specie di plasma reattive possono raggiungere e rivestire strutture intricate.

- Se la tua attenzione principale è evitare danni al film o ottenere una qualità cristallina perfetta: Devi regolare attentamente i parametri del plasma per ridurre al minimo il bombardamento ionico, o considerare metodi termici alternativi come il CVD tradizionale per applicazioni specifiche.

Padroneggiare il processo di scarica a bagliore è fondamentale per sfruttare tutto il potenziale della deposizione assistita da plasma.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | La scarica a bagliore nel PECVD utilizza un campo elettrico ad alta frequenza per creare plasma da gas reagenti a bassa pressione, generando specie reattive per la deposizione di film sottili. |

| Passaggi Chiave | 1. Introdurre gas nella camera a vuoto. 2. Applicare campo elettrico RF. 3. Accendere il plasma tramite collisioni di elettroni. 4. Generare radicali reattivi. 5. Le specie si diffondono sul substrato. 6. Reazioni superficiali formano il film. 7. Rimuovere i sottoprodotti. |

| Vantaggi | Funzionamento a bassa temperatura (sotto i 350°C), adatto per materiali sensibili; rivestimento conforme su strutture complesse; elevato controllo del processo tramite potenza, pressione e flusso di gas. |

| Considerazioni | Rischio di bombardamento ionico che causa danni al film; richiede un'attenta ottimizzazione dei parametri del plasma; più complesso dei metodi termici. |

| Applicazioni | Ideale per substrati sensibili alla temperatura come plastiche e semiconduttori; efficace per film densi e uniformi in elettronica, ottica e rivestimenti. |

Pronto a migliorare le capacità del tuo laboratorio con sistemi PECVD avanzati? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura personalizzate per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, forni a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con materiali sensibili alla temperatura o che richieda una deposizione di film precisa, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori nella tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura