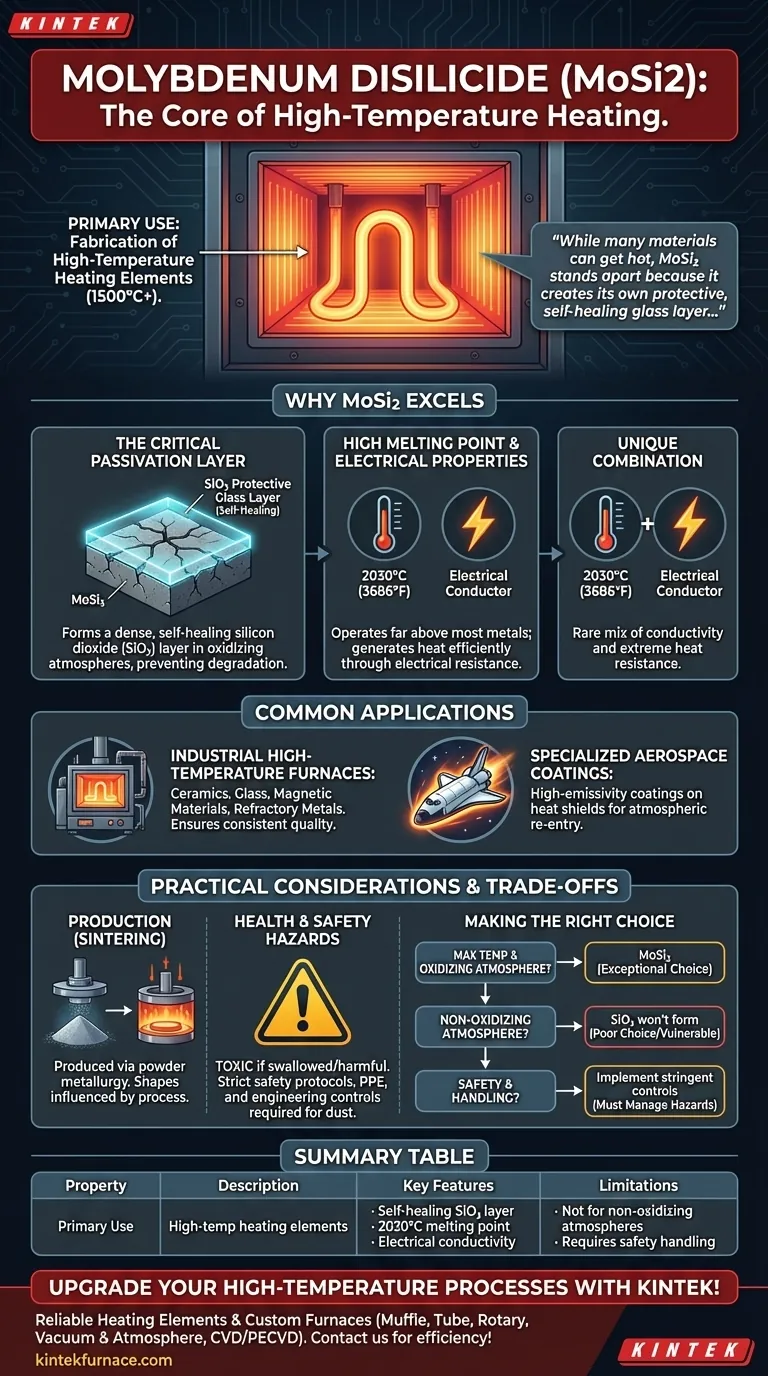

L'uso principale del disilicuro di molibdeno (MoSi2) è la fabbricazione di elementi riscaldanti ad alta temperatura. Questo materiale ceramico avanzato è essenziale per i forni industriali e altre applicazioni che richiedono un calore affidabile e sostenuto in ambienti estremi, spesso superiori a 1500°C. La sua utilità deriva da una combinazione unica di conduttività elettrica, un punto di fusione molto elevato e una notevole resistenza all'ossidazione.

Mentre molti materiali possono diventare molto caldi, il disilicuro di molibdeno si distingue perché crea il proprio strato vetroso protettivo e autoriparatore ad alte temperature. Questa caratteristica unica è la chiave della sua eccezionale longevità e affidabilità nelle applicazioni di riscaldamento industriale più esigenti.

Perché il MoSi2 eccelle negli ambienti ad alta temperatura

Il disilicuro di molibdeno non è semplicemente un materiale che resiste al calore; le sue proprietà lavorano in concerto per creare un sistema di riscaldamento robusto e durevole. Comprendere il suo comportamento a livello molecolare rivela perché è una scelta superiore per temperature estreme.

Lo strato di passivazione critico

La proprietà più importante del MoSi2 è la sua capacità di formare uno strato sottile e protettivo di biossido di silicio (SiO₂) sulla sua superficie quando riscaldato in un'atmosfera ossidante. Questo strato è essenzialmente una forma di vetro.

Questo strato di passivazione è denso e autoriparatore. Se si forma una crepa o un difetto, il MoSi2 esposto reagisce immediatamente con l'ossigeno nell'aria per riformare il rivestimento vetroso protettivo, impedendo al materiale sottostante di degradarsi.

Questo comportamento conferisce agli elementi riscaldanti in MoSi2 una resistenza eccezionale all'ossidazione e alla corrosione ad alta temperatura, portando a una vita utile significativamente più lunga rispetto a molte alternative metalliche.

Punto di fusione elevato e proprietà elettriche

Per funzionare come elemento riscaldante, un materiale deve possedere due proprietà fondamentali: deve consentire il flusso di elettricità attraverso di esso (riscaldamento a resistenza) e non deve fondere alla sua temperatura operativa.

Il MoSi2 ha un punto di fusione molto elevato di 2030°C (3686°F), che gli consente di operare a temperature a cui la maggior parte dei metalli fallirebbe.

Allo stesso tempo, è un conduttore elettrico, che gli consente di generare calore in modo efficiente attraverso la resistenza elettrica. Questa combinazione è relativamente rara tra i materiali ceramici, che sono spesso isolanti elettrici.

Applicazioni comuni nell'industria

Le proprietà uniche del MoSi2 lo rendono indispensabile in diversi processi industriali di alto valore che richiedono temperature elevate stabili e precise.

Forni industriali ad alta temperatura

Gli elementi riscaldanti in MoSi2 sono lo standard per i forni elettrici utilizzati nella produzione e lavorazione di ceramiche, vetro, materiali magnetici e metalli refrattari.

La loro capacità di mantenere la stabilità della temperatura e di resistere ai duri ambienti chimici all'interno di questi forni assicura una qualità costante del prodotto e riduce i costosi tempi di inattività.

Rivestimenti aerospaziali specializzati

Oltre agli elementi riscaldanti, il MoSi2 è utilizzato anche in rivestimenti speciali ad alta emissività. Questi vengono applicati agli scudi termici per applicazioni come i veicoli di rientro atmosferico.

In questo ruolo, la capacità del materiale di irradiare efficientemente l'energia termica lontano da una superficie è importante quanto la sua capacità di resistere al calore estremo.

Comprendere le considerazioni pratiche e i compromessi

Sebbene potente, il MoSi2 è un materiale specializzato con requisiti di manipolazione e limitazioni specifici che sono fondamentali da comprendere per un'implementazione sicura ed efficace.

Produzione e fabbricazione

I componenti in MoSi2 sono tipicamente prodotti tramite sinterizzazione, un processo di metallurgia delle polveri che fonde le particelle insieme ad alta temperatura e pressione.

Questo processo influenza le forme e le dimensioni disponibili degli elementi riscaldanti. Geometrie più complesse possono essere prodotte attraverso metodi come lo spruzzaggio al plasma, ma ciò può introdurre diverse fasi e proprietà del materiale.

Pericoli per la salute e la sicurezza

Il disilicuro di molibdeno non è una sostanza innocua. È classificato come tossico se ingerito e nocivo se inalato o a contatto con la pelle.

La manipolazione della polvere di MoSi2 o l'esecuzione di qualsiasi lavorazione che crei polvere richiede rigorosi protocolli di sicurezza. Ciò include l'uso di protezione respiratoria, guanti e indumenti protettivi, oltre a un lavaggio accurato dopo la manipolazione.

Fare la scelta giusta per la tua applicazione

La selezione del MoSi2 è una decisione basata sui requisiti di prestazione, sull'ambiente operativo e sulle considerazioni di sicurezza.

- Se la tua attenzione principale è la massima temperatura operativa e la lunga durata di servizio: Il MoSi2 è una scelta eccezionale per forni e riscaldatori elettrici che devono funzionare in modo affidabile sopra i 1500°C in un'atmosfera ossidante.

- Se la tua attenzione principale è operare in un'atmosfera non ossidante: Lo strato protettivo di SiO₂ non si formerà, rendendo il MoSi2 vulnerabile al degrado e una scelta sbagliata per ambienti sottovuoto o riducenti.

- Se la tua attenzione principale è la sicurezza e la manipolazione: Devi essere pronto ad implementare rigorosi controlli ingegneristici e fornire dispositivi di protezione individuale per gestire i rischi per la salute associati alla polvere di MoSi2.

Comprendendo le sue proprietà uniche di autoriparazione e i limiti pratici, puoi sfruttare efficacemente il disilicuro di molibdeno per le applicazioni ad alta temperatura più impegnative.

Tabella riassuntiva:

| Proprietà | Descrizione |

|---|---|

| Uso principale | Elementi riscaldanti ad alta temperatura per forni industriali |

| Caratteristiche principali | Strato di SiO₂ autoriparatore, alto punto di fusione (2030°C), conduttività elettrica |

| Applicazioni comuni | Ceramica, produzione di vetro, rivestimenti aerospaziali |

| Limitazioni | Non adatto per atmosfere non ossidanti; richiede una manipolazione sicura per la polvere |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili e forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro