Lo scopo principale di un forno per la sinterizzazione della zirconia in un laboratorio odontotecnico è trasformare restauri in zirconia morbidi e pre-sagomati nel loro stato finale e ad alta resistenza. Ciò si ottiene attraverso un processo di riscaldamento controllato con precisione che solidifica e densifica il materiale, rendendolo sufficientemente durevole per l'uso clinico come corone, ponti o abutment implantari.

Un forno per la sinterizzazione della zirconia non è solo un forno; è un'apparecchiatura altamente specializzata progettata per eseguire un ciclo termico specifico. La sua capacità unica di raggiungere e mantenere temperature estreme (fino a 1.600°C) è ciò che consente la trasformazione della zirconia da un materiale fragile, simile a gesso, a uno dei materiali restaurativi più resistenti ed estetici dell'odontoiatria moderna.

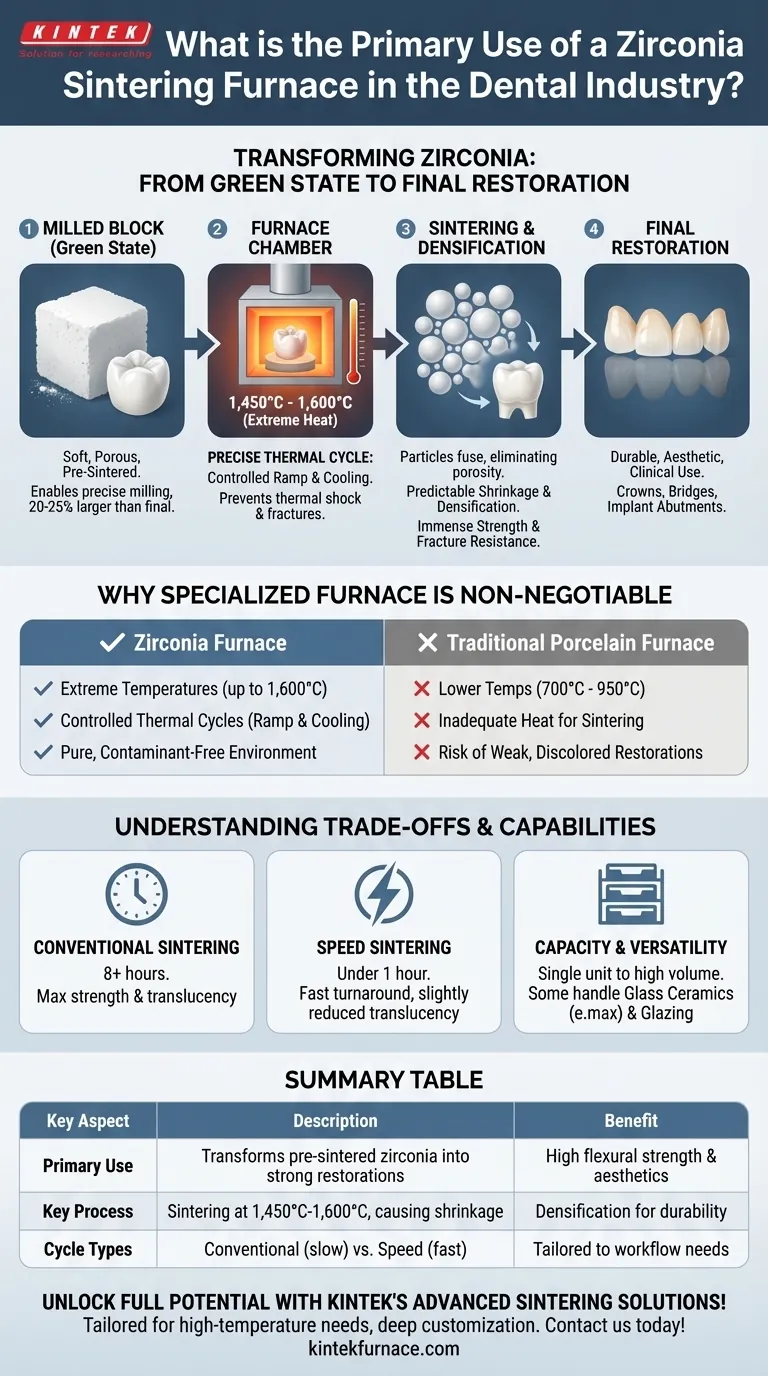

La Trasformazione: Dal Blocco Fresato al Restauro Finale

La funzione del forno si comprende meglio come l'ultimo, cruciale passaggio nel flusso di lavoro dell'odontoiatria digitale per la zirconia. Il materiale con cui inizia un laboratorio odontotecnico non è il materiale che viene inserito nella bocca del paziente.

Il Materiale allo "Stato Verde"

I restauri in zirconia vengono inizialmente fresati da un blocco pre-sinterizzato. In questo stato "verde" o "bianco", il materiale è morbido, poroso e simile a gesso. Questa morbidezza è intenzionale, poiché consente una fresatura rapida e precisa con minima usura sulle frese da fresatura.

Il Ruolo del Calore Estremo

Una volta completata la fresatura, il restauro viene inserito nel forno di sinterizzazione. Il forno aumenta lentamente la temperatura, superando spesso i 1.450°C e raggiungendo talvolta i 1.600°C. Questo calore estremo è ben oltre la capacità di un forno tradizionale per porcellana.

Il Risultato: Densificazione e Resistenza

A queste temperature di picco, le singole particelle di zirconia si fondono insieme in un processo chiamato sinterizzazione. Questo elimina la porosità del materiale allo stato verde, facendo sì che il restauro si restringa di una quantità prevedibile (tipicamente 20-25%). Il risultato è un processo di densificazione che conferisce al restauro finale la sua immensa resistenza alla flessione e resistenza alla frattura.

Perché un Forno Specializzato è Non Negoziabile

Un punto comune di confusione è se qualsiasi forno odontotecnico possa essere utilizzato per la zirconia. La risposta è decisamente no, e le ragioni evidenziano l'ingegneria specifica di questi dispositivi.

Zirconia contro Porcellana Tradizionale

Un forno per porcellana standard è progettato per cuocere ceramiche dentali e smalti a temperature tipicamente comprese tra 700°C e 950°C. Questi forni semplicemente non possono generare il calore necessario per sinterizzare correttamente la zirconia. Tentare di utilizzarne uno comporterebbe un restauro debole e non completamente processato.

L'Importanza di un Ciclo Controllato

La sinterizzazione non riguarda solo il raggiungimento di una temperatura di picco. Un forno per zirconia gestisce l'intero ciclo termico con precisione, inclusa la velocità di riscaldamento (velocità di rampa) e la fase di raffreddamento. Un ciclo troppo veloce può indurre shock termico, portando a micro-fratture e a un prodotto finale compromesso.

Prevenzione della Contaminazione

La camera di sinterizzazione deve essere impeccabilmente pulita. Qualsiasi contaminante presente durante il ciclo ad alta temperatura può essere "cotto" nella zirconia, causando scolorimento e fallimento estetico. I forni dedicati alla zirconia sono progettati per mantenere un ambiente puro per risultati prevedibili ed estetici.

Comprendere i Compromessi e le Capacità

Sebbene tutti i forni per zirconia svolgano la stessa funzione di base, le loro caratteristiche specifiche creano compromessi importanti per il laboratorio odontotecnico.

Sinterizzazione Convenzionale contro Sinterizzazione Rapida

I cicli di sinterizzazione convenzionali possono richiedere 8 ore o più, garantendo la massima resistenza e traslucenza. I nuovi forni a sinterizzazione rapida possono completare un ciclo in meno di un'ora per una singola corona. Questa velocità comporta un compromesso, poiché potrebbe ridurre leggermente la traslucenza o la resistenza del materiale finale rispetto a un ciclo convenzionale.

Capacità e Flusso di Lavoro

I forni variano notevolmente in dimensioni, da piccole unità progettate per una singola corona a grandi forni multistrato in grado di sinterizzare decine di restauri contemporaneamente. La scelta dipende interamente dal volume di produzione del laboratorio e dalle esigenze del flusso di lavoro.

Versatilità e Funzioni Aggiuntive

Alcuni forni avanzati non sono limitati alla zirconia. Potrebbero includere programmi per la cristallizzazione di ceramiche vetrose (come e.max) o per l'esecuzione di cicli di smaltatura a bassa temperatura. Questa versatilità può essere un vantaggio significativo per i laboratori che desiderano consolidare le apparecchiature.

Prendere la Scelta Giusta per il Tuo Obiettivo

La selezione del forno giusto dipende direttamente dagli obiettivi primari dello studio dentistico o del laboratorio.

- Se il tuo obiettivo principale è la massima resistenza ed estetica per casi complessi: È essenziale un forno con un ciclo di sinterizzazione convenzionale e lento per ottenere le migliori proprietà del materiale possibili.

- Se il tuo obiettivo principale è l'odontoiatria rapida, in giornata alla poltrona: Un forno dedicato alla sinterizzazione rapida è l'unico modo per soddisfare i tempi di consegna richiesti per un flusso di lavoro in un'unica seduta.

- Se il tuo obiettivo principale è la produzione ad alto volume in un contesto di laboratorio: Investire in un forno di grande capacità in grado di gestire più vassoi di sinterizzazione contemporaneamente ottimizzerà l'efficienza e la produttività.

In definitiva, il forno per la sinterizzazione della zirconia è il gateway essenziale che sblocca tutto il potenziale clinico di questo materiale dentale avanzato.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Uso Primario | Trasforma la zirconia pre-sinterizzata in restauri forti e densi come corone e ponti |

| Processo Chiave | Sinterizzazione a 1.450°C - 1.600°C, che causa un restringimento del 20-25% e densificazione |

| Caratteristiche Critiche | Controllo preciso della temperatura, velocità di rampa e prevenzione della contaminazione |

| Tipi di Ciclo | Convenzionale (8+ ore per la massima resistenza) contro Rapido (meno di 1 ora per tempi rapidi) |

| Vantaggi | Elevata resistenza alla flessione, resistenza alla frattura e risultati estetici per applicazioni dentali |

Sblocca tutto il potenziale del tuo laboratorio odontotecnico con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per la sinterizzazione della zirconia. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da una forte personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu richieda la massima resistenza per casi complessi, velocità rapida per l'odontoiatria in giornata o efficienza ad alto volume. Contattaci oggi stesso per migliorare il tuo flusso di lavoro con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza