Nella sua essenza, un forno per ceramica dentale è un forno altamente specializzato progettato per il compito critico di trasformare i materiali ceramici in restauri dentali durevoli ed esteticamente gradevoli. Utilizza cicli di temperatura e condizioni atmosferiche controllati con precisione per cuocere, sinterizzare e lavorare materiali come porcellana e zirconia, creando prodotti finiti come corone, ponti e faccette.

La vera funzione del forno non è semplicemente il riscaldamento; è alterare fondamentalmente le proprietà di un materiale. Gestendo meticolosamente la temperatura, fonde particelle microscopiche per ottenere la combinazione esatta di resistenza, colore e traslucenza richiesta affinché un restauro appaia e funzioni come un dente naturale.

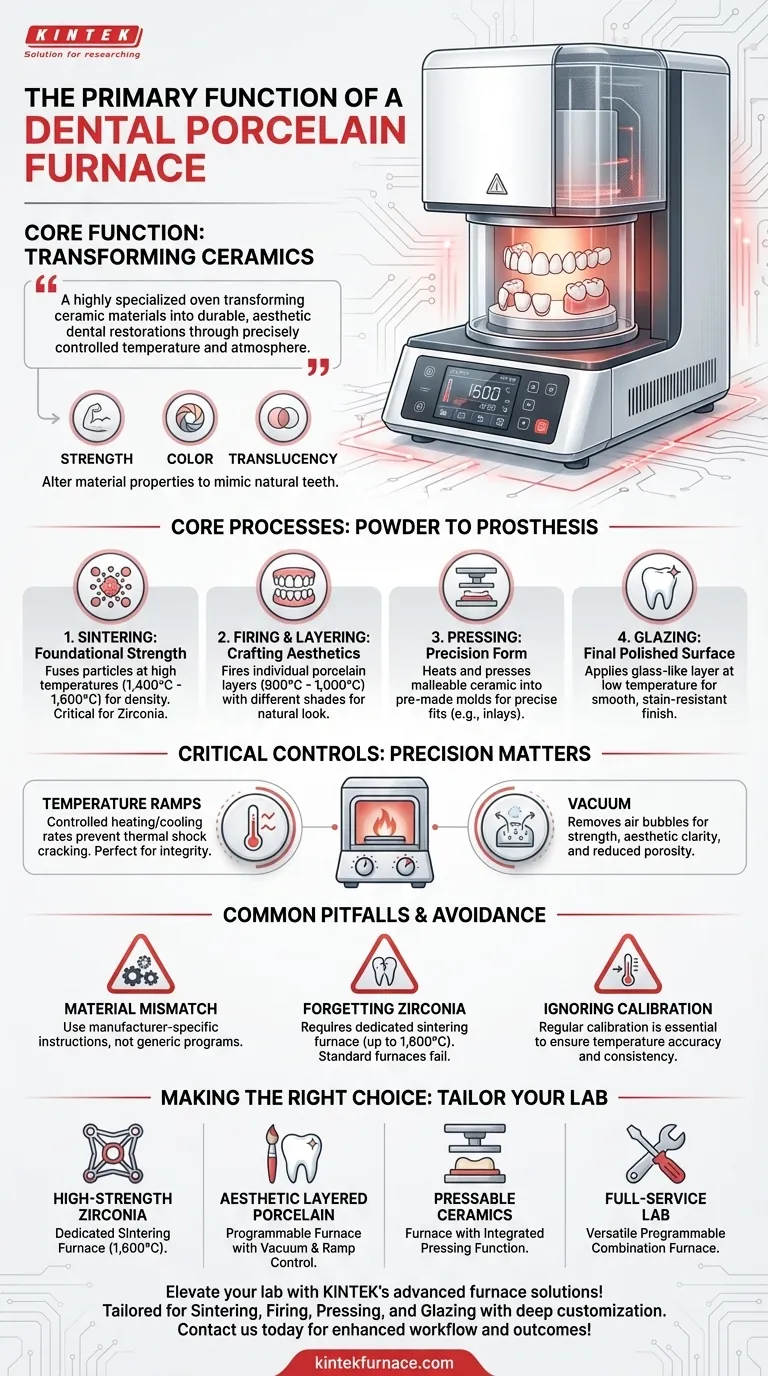

I Processi Fondamentali: Dalla Polvere alla Protesi

Un forno dentale non è un semplice dispositivo "imposta e dimentica". Esegue diversi processi termici distinti, ognuno dei quali conferisce una qualità specifica al restauro finale.

Sinterizzazione: Costruire la Resistenza Fondamentale

La sinterizzazione è il processo di riscaldamento di un materiale a una temperatura elevata, appena al di sotto del suo punto di fusione. Ciò fa sì che le singole particelle si fondano, aumentando drasticamente la densità e la resistenza del materiale.

Ciò è particolarmente critico per materiali come la zirconia, che vengono sinterizzati a temperature molto elevate (da 1.400°C a 1.600°C) per ottenere la loro eccezionale durata per corone e ponti.

Cottura e Stratificazione: Creare l'Estetica

Per i restauri in cui l'estetica è fondamentale, i tecnici spesso costruiscono la porcellana a strati. Ogni strato può avere una tonalità o una traslucenza diversa per imitare la complessità di un dente naturale.

Il forno viene utilizzato per cuocere ogni strato singolarmente a una temperatura precisa (tipicamente 900-1000°C), indurendolo prima che venga applicato il successivo.

Pressatura: Ottenere una Forma di Precisione

In questa tecnica, un lingotto di ceramica viene riscaldato fino a renderlo malleabile. Il forno utilizza quindi una pressione meccanica integrata per pressare la ceramica ammorbidita in uno stampo o matrice preformato.

Questo metodo è altamente efficace per creare restauri incredibilmente precisi e ben adattati come intarsi, onlay e corone singole.

Vetrificazione (Glazing): La Superficie Finale Lucida

L'ultimo passaggio è spesso una cottura di vetrificazione (glaze fire). Uno strato sottile di materiale simile al vetro viene applicato sul restauro e cotto a una temperatura relativamente bassa.

Questo crea una superficie liscia, non porosa e lucida che resiste alle macchie e risulta naturale per il paziente.

Comprendere i Controlli Chiave

Il successo di qualsiasi restauro dipende dalla capacità del forno di gestire con precisione due variabili critiche: temperatura e atmosfera. Questo controllo è ciò che separa un risultato di alta qualità da un fallimento.

L'Importanza delle Rampe di Temperatura

Un ciclo di cottura non consiste solo nel raggiungere una temperatura di picco. Anche la velocità di riscaldamento e raffreddamento (le "rampe") è altrettanto importante.

Se un pezzo di ceramica viene riscaldato o raffreddato troppo rapidamente, lo shock termico risultante causerà la rottura. I forni programmabili consentono ai tecnici di controllare perfettamente queste velocità, garantendo l'integrità del restauro.

Il Ruolo del Vuoto

Molti cicli di cottura vengono eseguiti sotto vuoto. L'aspirazione dell'aria dalla camera di cottura rimuove le impurità e impedisce che bolle d'aria microscopiche rimangano intrappolate nella porcellana.

Un restauro cotto senza un vuoto adeguato può essere più debole, poroso e avere un aspetto opaco o nuvoloso, compromettendone sia la resistenza che il valore estetico.

Errori Comuni da Evitare

Anche con attrezzature avanzate, l'errore dell'utente o una mancata comprensione del materiale possono portare a risultati scadenti. Il forno è efficace solo quanto il protocollo che gli viene fornito.

Discrepanza del Materiale

Diversi sistemi ceramici di produttori diversi hanno requisiti di cottura unici. L'utilizzo di un programma generico per un materiale specializzato è una causa comune di fallimento.

Fare sempre riferimento alle istruzioni specifiche del produttore per temperature, velocità di rampa e tempi di mantenimento.

Dimenticare le Esigenze della Zirconia

I forni per porcellana standard non possono raggiungere le temperature estremamente elevate necessarie per sinterizzare correttamente la zirconia. Tentare di farlo si tradurrà in una struttura debole e gessosa clinicamente inutilizzabile.

I laboratori che lavorano con la zirconia devono investire in un forno di sinterizzazione dedicato in grado di mantenere temperature fino a 1.600°C.

Ignorare la Calibrazione

Con il tempo, il termostato di un forno può subire una deriva, il che significa che la temperatura visualizzata non corrisponde più alla temperatura effettiva all'interno della camera.

La calibrazione regolare è essenziale per garantire che i cicli di cottura siano accurati e ripetibili. Un forno non calibrato è una fonte primaria di risultati incoerenti, dalla sfumatura errata alla rottura vera e propria.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno ideale dipende interamente dal tipo di lavoro che produci. Allineare le capacità dell'attrezzatura con la produzione principale del tuo laboratorio è la chiave per un flusso di lavoro efficiente.

- Se il tuo obiettivo principale sono i restauri in zirconia ad alta resistenza: Hai bisogno di un forno di sinterizzazione dedicato in grado di raggiungere e mantenere in modo affidabile temperature di 1.600°C.

- Se il tuo obiettivo principale è la porcellana stratificata estetica (PFM o tutto ceramica): La tua priorità è un forno programmabile con capacità di vuoto eccezionali e controllo preciso delle rampe di temperatura.

- Se il tuo obiettivo principale sono le ceramiche pressabili: Hai bisogno di un forno con una funzione di pressatura integrata che combini calore e forza meccanica con precisione.

- Se sei un laboratorio full-service: Un forno combinato versatile e programmabile in grado di gestire cottura, pressatura e vetrificazione è l'investimento più efficiente e salvaspazio.

In definitiva, padroneggiare il forno dentale è fondamentale per fornire costantemente restauri che siano sia funzionalmente solidi che esteticamente eccezionali.

Tabella Riassuntiva:

| Processo | Funzione Chiave | Intervallo di Temperatura Tipico |

|---|---|---|

| Sinterizzazione | Fonde le particelle per la resistenza | 1.400°C - 1.600°C |

| Cottura e Stratificazione | Indurisce gli strati per l'estetica | 900°C - 1.000°C |

| Pressatura | Modella le ceramiche con pressione | Varia in base al materiale |

| Vetrificazione (Glazing) | Crea una superficie liscia e resistente alle macchie | Bassa temperatura |

Porta al livello successivo le capacità del tuo laboratorio dentale con le soluzioni forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per la sinterizzazione, la cottura, la pressatura e la vetrificazione. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Che vi concentriate su strutture in zirconia, porcellana stratificata o restauri completi, KINTEK offre precisione e affidabilità. Contattateci oggi stesso per discutere come possiamo migliorare il vostro flusso di lavoro e i risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità