Sebbene sia una tecnica potente per creare film sottili di alta qualità, i principali svantaggi della deposizione chimica da vapore (CVD) sono la dipendenza da alte temperature di processo, l'uso di precursori chimici spesso pericolosi e la difficoltà nel rivestire uniformemente superfici tridimensionali complesse. Questi fattori possono limitare i tipi di materiali utilizzabili come substrato e aggiungere notevole complessità operativa e costi.

La deposizione chimica da vapore offre un'eccellente qualità del film e alte velocità di deposizione, ma i suoi limiti fondamentali non risiedono nel film stesso, bensì nelle rigorose condizioni di processo necessarie per crearlo. La chiave è determinare se il substrato e l'applicazione possono tollerare il calore e l'ambiente chimico.

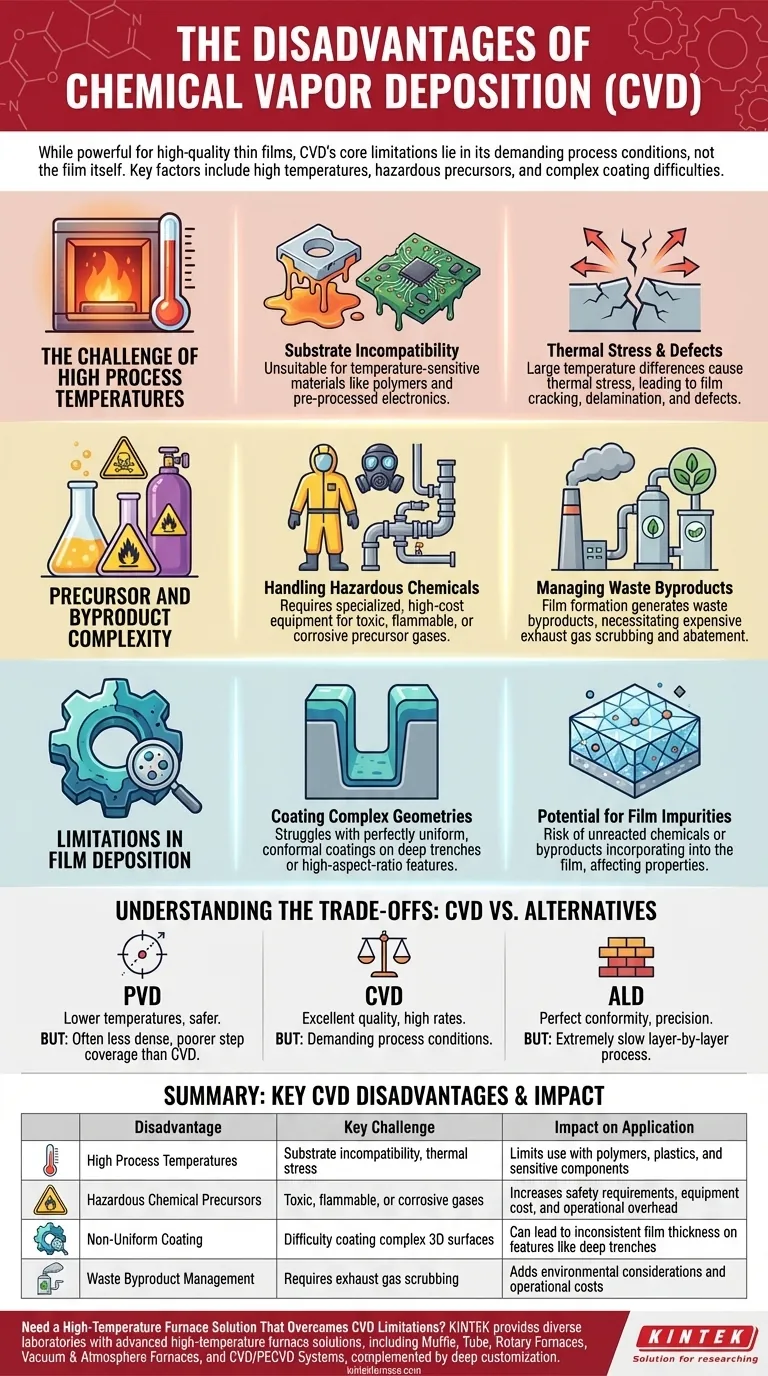

La Sfida delle Alte Temperature di Processo

Uno dei vincoli più significativi di molti processi CVD è il calore richiesto per avviare le reazioni chimiche.

Incompatibilità del Substrato

Le alte temperature, spesso diverse centinaia di gradi Celsius, rendono la CVD inadatta per substrati sensibili alla temperatura. Materiali come polimeri, plastiche o alcuni componenti elettronici pre-lavorati possono essere danneggiati, fusi o degradati dal calore.

Stress Termico e Difetti

Una grande differenza di temperatura tra il processo di deposizione a caldo e la temperatura ambiente può creare un significativo stress termico. Ciò si verifica a causa della discrepanza tra i coefficienti di espansione termica del film depositato e del substrato, che può portare a fessurazioni del film, delaminazione o difetti.

Complessità dei Precursori e dei Sottoprodotti

La CVD è fondamentalmente un processo chimico, il che introduce sfide relative ai materiali utilizzati e ai rifiuti generati.

Gestione di Prodotti Chimici Pericolosi

I gas precursori utilizzati nella CVD sono spesso tossici, infiammabili o corrosivi. Ciò richiede attrezzature specializzate e costose per l'erogazione del gas, il monitoraggio della sicurezza e la protezione dell'operatore, aumentando sia l'investimento di capitale che i costi operativi.

Gestione dei Sottoprodotti di Scarto

Le reazioni chimiche che formano il film producono anche sottoprodotti indesiderati. Questi gas di scarto devono essere gestiti correttamente e depurati dal flusso di scarico, il che richiede attrezzature di abbattimento aggiuntive e comporta costi ambientali e finanziari per il processo.

Limiti nella Deposizione del Film

Sebbene la CVD crei film durevoli, ottenere una copertura e una purezza perfette non è sempre semplice.

Rivestimento di Geometrie Complesse

La CVD può avere difficoltà a depositare un film perfettamente uniforme, o conforme, su substrati con topografie complesse, come trincee profonde o caratteristiche ad alto rapporto d'aspetto. La dinamica della reazione in fase gassosa può portare a depositi più spessi all'apertura di una caratteristica e a una copertura più sottile e incompleta sul fondo.

Potenziale di Impurità nel Film

Poiché la reazione avviene sulla superficie a partire da precursori gassosi, esiste il rischio che sostanze chimiche non reagite o sottoprodotti possano incorporarsi nel film in crescita. Queste impurità possono influire negativamente sulle proprietà elettriche, ottiche o meccaniche del film.

Comprendere i Compromessi: CVD rispetto alle Alternative

Nessun metodo di deposizione è perfetto. Gli svantaggi della CVD sono meglio compresi nel contesto delle sue alternative principali.

Il Compromesso CVD vs PVD

La Deposizione Fisica da Vapore (PVD) è un processo a linea di vista che opera tipicamente a temperature più basse e non utilizza gli stessi precursori chimici pericolosi. Tuttavia, i film CVD sono spesso più densi, più cristallini e presentano un'adesione e una copertura dei gradini superiori rispetto ai film PVD.

Il Dilemma Velocità vs Precisione

La Deposizione a Strati Atomici (ALD), un sottoinsieme della CVD, offre un controllo senza pari e può creare rivestimenti perfettamente conformi sulle forme più complesse. Il compromesso è la velocità; l'ALD è un processo estremamente lento, strato per strato, mentre la CVD può depositare film molto più rapidamente, rendendola migliore per rivestimenti più spessi e produzione ad alto rendimento.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di una tecnologia di deposizione richiede l'allineamento delle capacità del processo con l'obiettivo finale.

- Se la tua priorità è rivestire materiali sensibili al calore o evitare la gestione di prodotti chimici complessi: Dovresti considerare seriamente alternative come PVD o sputtering.

- Se la tua priorità è ottenere una perfetta uniformità su strutture 3D estremamente complesse: La deposizione a strati atomici (ALD) è spesso la scelta migliore, a condizione che tu possa accettare la sua velocità di deposizione più lenta.

- Se la tua priorità è produrre film durevoli, di alta qualità e densi su substrati robusti ad alta velocità: La CVD rimane un metodo eccellente e standard del settore se riesci a gestire i suoi requisiti di processo.

Comprendendo questi limiti fondamentali, puoi selezionare con sicurezza una tecnologia di deposizione che allinei le realtà del processo con i tuoi specifici obiettivi di materiale e prestazione.

Tabella Riassuntiva:

| Svantaggio | Sfida Chiave | Impatto sull'Applicazione |

|---|---|---|

| Alte Temperature di Processo | Incompatibilità del substrato, stress termico | Limita l'uso con polimeri, plastiche e componenti sensibili |

| Precursori Chimici Pericolosi | Gas tossici, infiammabili o corrosivi | Aumenta i requisiti di sicurezza, i costi delle attrezzature e l'overhead operativo |

| Rivestimento Non Uniforme | Difficoltà nel rivestire superfici 3D complesse | Può portare a uno spessore del film incoerente su caratteristiche come trincee profonde |

| Gestione dei Sottoprodotti di Scarto | Richiede la depurazione dei gas di scarico | Aggiunge considerazioni ambientali e costi operativi |

Hai Bisogno di una Soluzione a Forno ad Alta Temperatura che Superi i Limiti della CVD?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce ai diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a selezionare o personalizzare l'attrezzatura giusta per le tue specifiche sfide di deposizione. Contatta oggi i nostri esperti per discutere la tua applicazione e scoprire come le nostre soluzioni possono migliorare l'efficienza e la sicurezza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali