La differenza fondamentale tra il trattamento termico convenzionale e il trattamento termico sotto vuoto è l'ambiente in cui il metallo viene riscaldato. I metodi convenzionali espongono il materiale all'aria atmosferica durante il ciclo di riscaldamento. Il trattamento termico sotto vuoto, al contrario, avviene all'interno di una camera sigillata dove una pompa ha rimosso l'aria, creando un ambiente controllato e privo di contaminazioni.

La scelta tra questi due metodi si riduce a un unico principio: il controllo. Mentre il trattamento termico convenzionale è un processo semplice, espone il metallo a gas reattivi presenti nell'aria. Il trattamento termico sotto vuoto elimina queste variabili, prevenendo reazioni superficiali indesiderate e fornendo un controllo superiore sulle proprietà finali del materiale.

Come l'ambiente cambia tutto

L'atmosfera, o la sua assenza, è il fattore determinante che separa questi due processi e ne detta i risultati.

Trattamento Termico Convenzionale: L'Approccio all'Aria Aperta

Nel trattamento termico convenzionale, i pezzi vengono riscaldati in forni che operano in presenza di aria atmosferica. Quest'aria contiene circa il 21% di ossigeno, insieme ad azoto e altri gas in traccia.

Quando l'acciaio e altre leghe vengono riscaldati ad alte temperature in questo ambiente, l'ossigeno reagisce con la superficie del metallo. Questa reazione chimica è nota come ossidazione, che forma uno strato scuro e sfaldabile di scaglia.

Trattamento Termico Sotto Vuoto: La Camera Controllata

Il trattamento termico sotto vuoto posiziona i pezzi in un forno sigillato e un potente sistema di pompaggio rimuove l'aria prima che inizi il riscaldamento. Questo crea un ambiente a bassa pressione, quasi sottovuoto.

Eliminando l'ossigeno e altri gas reattivi, non c'è nulla con cui la superficie metallica calda possa reagire. Questo previene completamente l'ossidazione e altre contaminazioni atmosferiche durante l'intero processo.

L'Impatto sul Processo e sui Risultati

Questa differenza nell'ambiente ha profonde implicazioni per la qualità, la consistenza e la finitura del prodotto finale.

Prevenzione dell'Ossidazione e della Decarburazione

Il vantaggio più significativo dell'ambiente sottovuoto è la prevenzione delle reazioni superficiali. Senza ossigeno, non si può formare scaglia sulla superficie del pezzo.

Inoltre, previene la decarburazione, un problema critico per gli acciai ad alto tenore di carbonio. In un forno convenzionale, i gas reattivi possono rimuovere il carbonio dallo strato superficiale dell'acciaio, rendendolo più tenero e riducendone la resistenza all'usura. Un vuoto previene completamente questo fenomeno.

Ottenere una Finitura Brillante e Pulita

Poiché l'ossidazione viene eliminata, i pezzi sottoposti a trattamento termico sotto vuoto escono dal forno con una superficie pulita e brillante.

Ciò spesso elimina la necessità di operazioni di pulizia post-trattamento come la sabbiatura o la decapaggio chimico, risparmiando tempo e costi e preservando le dimensioni precise del componente.

Controllo del Processo Ineguagliabile

I forni sottovuoto offrono un ambiente altamente controllato e privo di convezione. Il riscaldamento è tipicamente eseguito con elementi resistivi che consentono una gestione della temperatura estremamente precisa e uniforme.

Questo livello di controllo assicura risultati altamente prevedibili e ripetibili da un lotto all'altro, il che è fondamentale per applicazioni ad alte prestazioni in settori come l'aerospaziale, il medicale e la produzione di utensili di fascia alta.

Comprendere i Compromessi

Sebbene il trattamento termico sotto vuoto offra risultati superiori, non è sempre la scelta necessaria o più economica.

Il Fattore Costo e Complessità

I forni sottovuoto sono più complessi e hanno un costo di investimento iniziale e di esercizio superiore rispetto ai forni atmosferici convenzionali.

Anche il ciclo di processo può essere più lungo a causa del tempo necessario per pompare l'aria fuori dalla camera prima che possa iniziare il ciclo di riscaldamento.

Quando il Convenzionale è lo Strumento Giusto

Per molte applicazioni generiche, il trattamento termico convenzionale è perfettamente adeguato e più economico.

Se la finitura superficiale di un componente non è una preoccupazione critica o se verrà comunque lavorato dopo il trattamento termico, la scaglia prodotta dal riscaldamento atmosferico è spesso accettabile.

Fare la Scelta Giusta per il Tuo Materiale

Il tuo obiettivo specifico per il componente dovrebbe guidare la tua decisione.

- Se la tua priorità è l'efficacia in termini di costi su acciai a basso legato o pezzi non critici: Il trattamento termico convenzionale è la scelta più pratica ed economica.

- Se la tua priorità è una finitura superficiale impeccabile per evitare pulizie secondarie: Il trattamento termico sotto vuoto è il metodo superiore, poiché fornisce pezzi puliti e brillanti direttamente dal forno.

- Se la tua priorità è massimizzare le prestazioni di acciai per utensili, acciai inossidabili o leghe aerospaziali: Il controllo preciso e la prevenzione della decarburazione offerti da un processo sottovuoto sono essenziali.

Comprendendo il ruolo dell'atmosfera nel processo, puoi selezionare il metodo che meglio si allinea con il tuo materiale, il tuo budget e i requisiti di prestazione.

Tabella Riassuntiva:

| Caratteristica | Trattamento Termico Convenzionale | Trattamento Termico Sotto Vuoto |

|---|---|---|

| Ambiente di Processo | Forno ad aria aperta con gas atmosferici | Camera sottovuoto sigillata a bassa pressione |

| Risultato Superficiale | Ossidazione e formazione di scaglia; possibile decarburazione | Finitura pulita e brillante; nessuna ossidazione o decarburazione |

| Pulizia dei Pezzi | Richiede pulizia post-trattamento (es. sabbiatura) | I pezzi sono puliti e pronti all'uso |

| Controllo del Processo e Coerenza | Buono per applicazioni generali | Eccellente per risultati altamente precisi e ripetibili |

| Ideale Per | Lavorazione economica di pezzi non critici | Leghe ad alte prestazioni, acciai per utensili, componenti aerospaziali e medicali |

Necessiti di un Trattamento Termico Preciso e Privo di Contaminazioni?

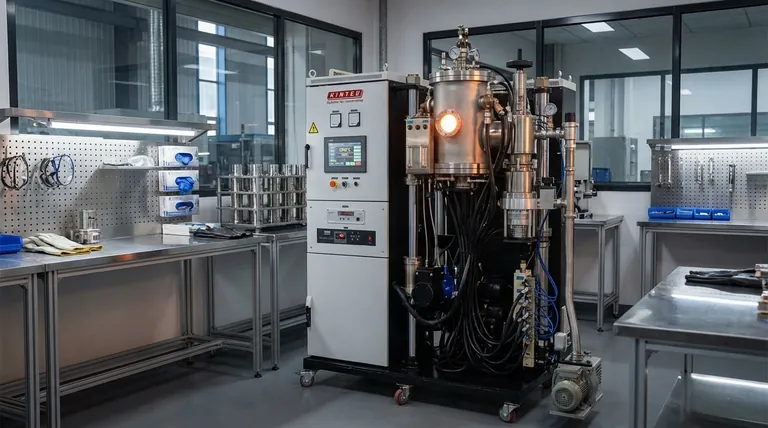

I tuoi componenti di grande valore richiedono il massimo controllo del processo e integrità superficiale. KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni sottovuoto che eliminano ossidazione e decarburazione, garantendo finiture impeccabili e proprietà dei materiali superiori.

La nostra linea di prodotti, che include Forni Sottovuoto e a Gas Inerte, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche di sperimentazione e produzione.

→ Contatta oggi i nostri esperti per discutere come le nostre soluzioni di trattamento termico sotto vuoto possono migliorare la qualità e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?