In un forno a vuoto, la contaminazione si riferisce alla presenza di qualsiasi sostanza indesiderata che degrada il livello di vuoto richiesto, reagisce negativamente con i pezzi in lavorazione o danneggia i componenti del forno stesso. Ciò include non solo sporco evidente e perdite d'aria, ma anche gas e elementi invisibili rilasciati dal pezzo in lavorazione e persino dai materiali interni del forno quando riscaldati.

La sfida fondamentale del funzionamento dei forni a vuoto non è solo rimuovere l'aria, ma gestire le fonti invisibili di contaminazione. Il vero controllo del processo deriva dalla comprensione che i contaminanti vengono spesso rilasciati dall'interno della camera, dai pezzi che si stanno riscaldando e dai materiali del forno stessi.

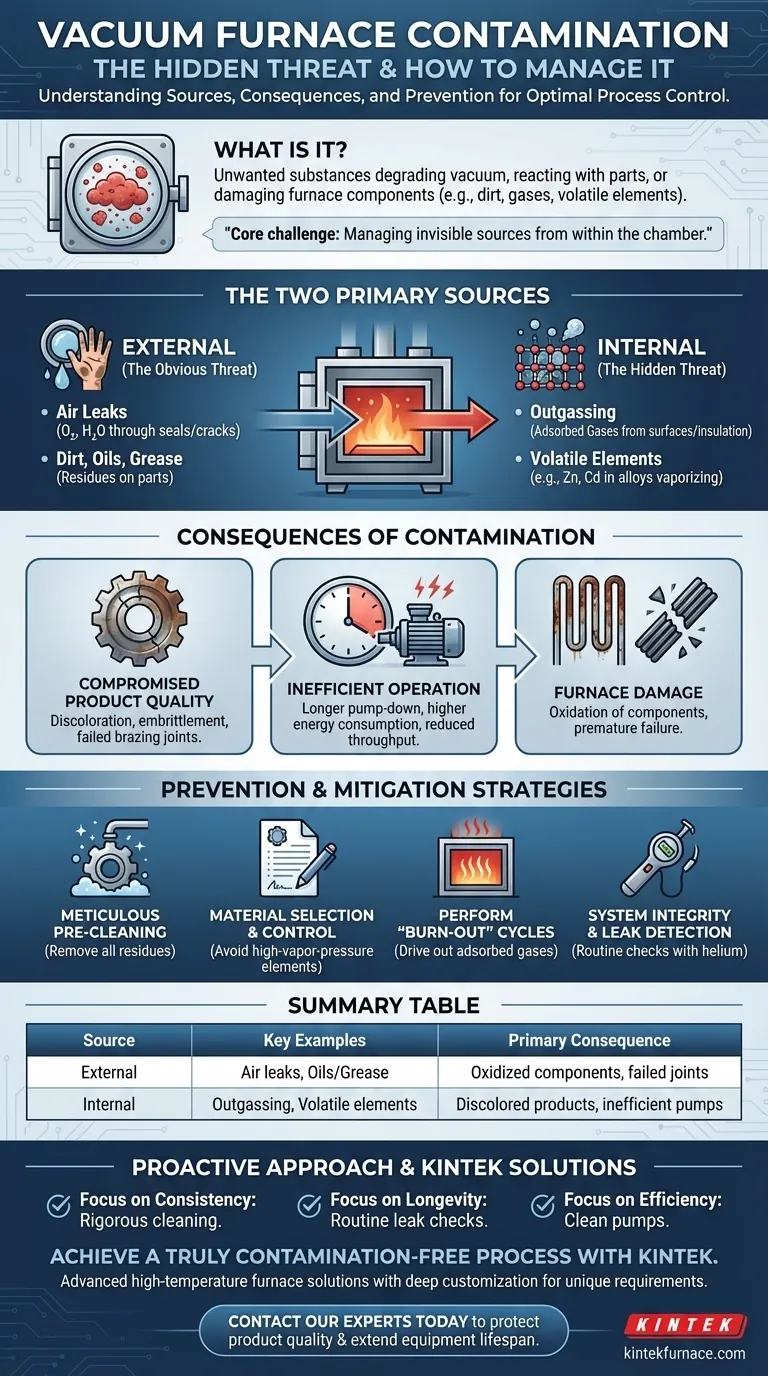

Le Due Fonti Principali di Contaminazione

Comprendere la contaminazione inizia sapendo da dove proviene. Si suddivide in due categorie principali: sostanze introdotte dall'esterno e sostanze che erano già all'interno, in attesa di essere rilasciate.

Contaminanti Esterni: La Minaccia Ovvia

La fonte di contaminazione più diretta è qualsiasi cosa introdotta dall'esterno dell'ambiente sigillato del forno.

Ciò include le perdite d'aria attraverso guarnizioni usurate o crepe nel corpo del forno. L'ossigeno e il vapore acqueo presenti nell'aria sono altamente reattivi alle alte temperature e possono rovinare sia il prodotto che gli interni del forno.

Include anche qualsiasi sporco, olio, grasso o residuo di pulizia lasciato sulla superficie dei pezzi caricati. Queste sostanze vaporizzeranno sotto calore e vuoto, creando una "perdita virtuale" che impedisce al sistema di raggiungere la pressione target.

Contaminanti Interni: La Minaccia Nascosta

Più difficili da gestire sono i contaminanti che hanno origine all'interno della camera a vuoto stessa.

Il degassamento è il colpevole principale. Si tratta del lento rilascio di gas adsorbiti dalle superfici dei pezzi e dalle strutture interne del forno, come l'isolamento e gli elementi riscaldanti. Il vapore acqueo è una molecola di degassamento comune.

Alcuni materiali contengono anche elementi volatili che possono trasformarsi in gas ad alte temperature e basse pressioni. Ad esempio, metalli come zinco, cadmio o piombo in una lega possono vaporizzare e contaminare l'intero sistema e le superfici di altri pezzi nel carico.

Conseguenze della Contaminazione

Anche una contaminazione minima può avere effetti significativi e costosi sul processo e sulle apparecchiature.

Qualità del Prodotto Compromessa

I gas indesiderati possono reagire con la superficie metallica, causando scolorimento, fragilizzazione o una finitura superficiale scadente. Per processi come la brasatura sotto vuoto, la contaminazione può impedire alla lega di brasatura di bagnare e fluire correttamente, con conseguente giunto fallito.

Funzionamento Inefficiente del Forno

I contaminanti creano un carico di gas maggiore che le pompe del vuoto devono combattere costantemente per rimuovere. Ciò significa che occorre molto più tempo per raggiungere il livello di vuoto desiderato, con conseguenti cicli più lunghi, maggiore consumo energetico e minore produttività.

Danni ai Componenti del Forno

L'ossigeno proveniente da una perdita d'aria è distruttivo ad alte temperature. Ossidare rapidamente e distruggerà costosi componenti in grafite, come elementi riscaldanti e isolamento in feltro di carbonio. Alcuni contaminanti metallici possono anche formare leghe con i componenti del forno, portando a un guasto prematuro.

Comprendere la Prevenzione e la Mitigazione

Un processo a vuoto pulito non è un caso; è il risultato di procedure deliberate e rigorose.

Il Ruolo Critico della Pre-Pulizia

Come indicato nel materiale sorgente, ogni pezzo deve essere meticolosamente pulito prima di entrare nel forno. Il compromesso di dedicare tempo a una pulizia approfondita è insignificante rispetto al costo di un lotto respinto o di un danno al forno.

Selezione e Controllo dei Materiali

Sii consapevole dei materiali che stai lavorando. Evita leghe contenenti elementi ad alta tensione di vapore se non sono previsti per il processo. Questa stessa logica si applica ai componenti interni del forno, che sono scelti specificamente per la loro stabilità sotto calore e vuoto.

Esecuzione di un Ciclo di "Burn-Out"

Una procedura di manutenzione comune ed efficace consiste nell'eseguire un ciclo a vuoto del forno vuoto ad alta temperatura. Ciò aiuta a espellere e pompare via eventuali gas adsorbiti e contaminanti di basso livello dall'isolamento interno e dalle superfici, ripristinando una base pulita.

Integrità del Sistema e Rilevamento delle Perdite

Ispeziona regolarmente le guarnizioni della porta, i passaggi cavi e il corpo del forno per rilevare eventuali segni di usura o danno. L'esecuzione di un controllo di tenuta di routine con uno spettrometro di massa a elio è lo standard professionale per garantire che il forno sia veramente sigillato dall'atmosfera esterna.

Un Approccio Proattivo a un Processo Pulito

Ottenere un processo privo di contaminazione richiede di spostare l'attenzione dalla reazione alla prevenzione. I tuoi obiettivi operativi determineranno dove concentrare il tuo sforzo principale.

- Se la tua attenzione principale è la coerenza del processo: Una pulizia dei pezzi rigorosa e a più stadi e un controllo rigoroso dei materiali che entrano nel forno sono inderogabili.

- Se la tua attenzione principale è la longevità delle apparecchiature: Dai priorità al rilevamento periodico delle perdite ed esegui cicli di burn-out ad alta temperatura per proteggere la grafite interna e l'isolamento.

- Se la tua attenzione principale è l'efficienza operativa: Un forno pulito consente alle pompe del vuoto di funzionare in modo efficace, riducendo direttamente i tempi di ciclo e i costi energetici.

In definitiva, la padronanza della contaminazione è fondamentale per sfruttare appieno la potenza del trattamento termico sotto vuoto.

Tabella Riassuntiva:

| Fonte di Contaminazione | Esempi Chiave | Conseguenza Principale |

|---|---|---|

| Esterna | Perdite d'aria, Oli/Grasso sui pezzi | Componenti del forno ossidati, giunti del prodotto falliti |

| Interna | Degassamento (vapore acqueo), Elementi volatili (es. Zinco) | Pezzi scoloriti/fragilizzati, funzionamento inefficiente della pompa |

Ottieni un processo veramente privo di contaminazione con KINTEK.

Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche e le sfide di controllo della contaminazione.

Contatta oggi i nostri esperti per discutere come le nostre robuste soluzioni per forni possono proteggere la qualità del tuo prodotto e prolungare la vita delle tue apparecchiature.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ