A livello fondamentale, i forni a induzione offrono una vasta gamma di capacità, da sistemi che fondono meno di un chilogrammo per i laboratori a giganti industriali che contengono oltre 100 tonnellate metriche di metallo fuso. Mentre i forni più piccoli, sotto poche centinaia di chilogrammi, sono comuni nella ricerca e nella fusione di specialità, la tecnologia si espande significativamente per la produzione ad alto volume in fonderie di ferro, acciaio e metalli non ferrosi.

La questione della capacità di un forno a induzione è risolta dal suo tipo di design e dall'applicazione prevista. I forni senza nucleo offrono flessibilità basata su lotti a tutte le scale, mentre i grandi forni a canale sono progettati per la fusione e il mantenimento continui e ad alto volume di una singola lega.

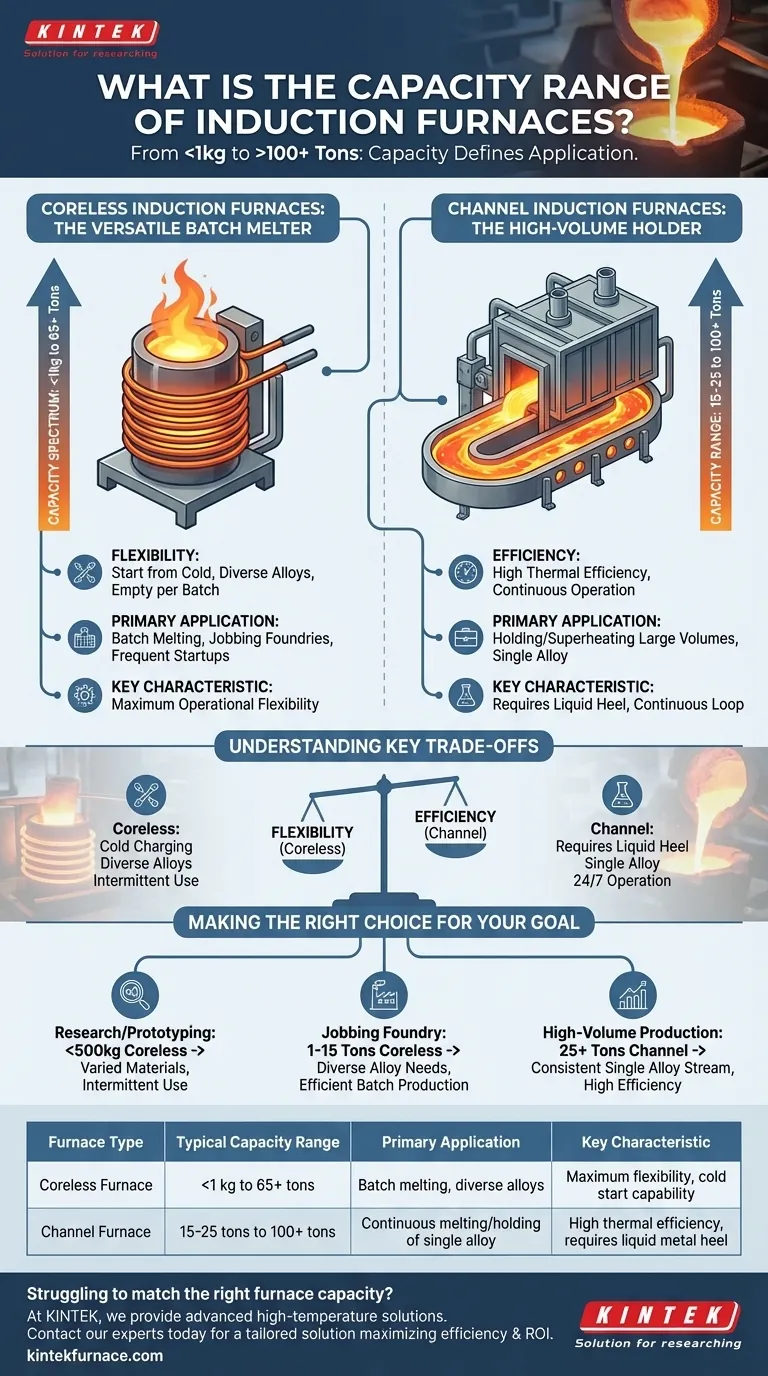

Due Design Principali Dettano la Capacità

La capacità di un forno a induzione non è una scala singola e lineare. È fondamentalmente legata a una delle due tecnologie principali: il forno senza nucleo o il forno a canale. Ciascuno è ottimizzato per uno scopo operativo diverso, che a sua volta definisce la sua dimensione e applicazione tipiche.

Forni a Induzione Senza Nucleo: Il Versatile Fusore a Lotti

Un forno senza nucleo funziona come un grande crogiolo raffreddato ad acqua circondato da una bobina di induzione. Il campo magnetico alternato riscalda direttamente la carica metallica all'interno.

Questo design semplice e robusto lo rende incredibilmente versatile. I forni senza nucleo coprono l'intero spettro di capacità, dalle piccole unità da tavolo che fondono pochi chilogrammi di metallo prezioso a sistemi massicci in grado di fondere oltre 65 tonnellate di ferro per lotto.

Il loro vantaggio principale è la flessibilità. Possono essere avviati a freddo, svuotati completamente dopo ogni fusione (o "ciclo"), e utilizzati per una vasta varietà di metalli e leghe diverse, rendendoli lo standard per la maggior parte delle fonderie.

Forni a Induzione a Canale: Il Mantenitore ad Alto Volume

Un forno a canale opera più come un trasformatore. Il "canale" è un anello di metallo fuso che passa attraverso una bobina di induzione, agendo come circuito secondario del trasformatore. Questo anello riscalda continuamente il bagno principale di metallo nel forno.

Poiché richiedono un anello continuo di metallo liquido per funzionare, i forni a canale non sono progettati per operazioni su piccola scala o a lotti. Sono tipicamente utilizzati per il mantenimento, il surriscaldamento e la duplexing di grandi volumi di un singolo metallo.

Le loro capacità sono generalmente grandi, spesso a partire da 15-25 tonnellate e estendendosi ben oltre le 100 tonnellate. Sono apprezzati per la loro elevata efficienza termica in ambienti di produzione continua, come grandi fonderie automobilistiche o impianti di filatura di tubi.

Comprendere i Compromessi Chiave

Scegliere un forno non riguarda solo le dimensioni; si tratta di abbinare il modello operativo della tecnologia alle proprie esigenze di produzione. Le differenze tra i design senza nucleo e a canale creano compromessi critici.

Flessibilità vs. Efficienza

I forni senza nucleo offrono la massima flessibilità operativa. È possibile cambiare leghe da un lotto all'altro e spegnere completamente il forno quando non in uso.

I forni a canale offrono la massima efficienza termica. Tuttavia, ciò comporta un costo in termini di flessibilità. Devono mantenere un "tallone" di metallo fuso in ogni momento e sono quindi più adatti per fondere la stessa lega continuamente per lunghe campagne.

Carica a Freddo vs. Tallone Liquido

La capacità di un forno senza nucleo di fondere una carica da materiale solido e freddo è un vantaggio chiave per le operazioni con programmi intermittenti.

Un forno a canale non può essere avviato a freddo. Deve prima essere riempito con metallo liquido per completare il circuito di induzione. Questo lo rende impraticabile per qualsiasi cosa diversa dalle operazioni 24 ore su 24, 7 giorni su 7 o semi-continue.

Idoneità all'Applicazione

Il design senza nucleo è ideale per le fonderie di lavoro che producono fusioni da molte leghe diverse, o per qualsiasi struttura che richieda frequenti avviamenti e arresti.

Il design a canale eccelle in grandi strutture integrate dove può fungere da recipiente di mantenimento ad alta efficienza, garantendo una fornitura costante di metallo fuso a una temperatura precisa per una linea di produzione automatizzata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il forno giusto, definisci prima le tue priorità operative. Il tuo modello di produzione—a lotti o continuo—ti guiderà alla tecnologia e alla capacità corrette.

- Se il tuo obiettivo principale è la ricerca, la prototipazione o la fusione artistica su piccola scala: Un forno senza nucleo sotto i 500 kg offre la flessibilità ideale per materiali vari e uso intermittente.

- Se il tuo obiettivo principale è una fonderia di lavoro con diverse esigenze di lega: Un forno senza nucleo di piccole o medie dimensioni (da 1 a 15 tonnellate) è lo standard industriale per una produzione a lotti efficiente.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di una singola lega: Un grande forno a canale (oltre 25 tonnellate) offre la massima efficienza per il mantenimento e la fornitura di un flusso di metallo costante.

In definitiva, comprendere il tuo flusso operativo è la chiave per selezionare la capacità e il tipo di forno a induzione corretti per il tuo obiettivo.

Tabella Riepilogativa:

| Tipo di Forno | Gamma di Capacità Tipica | Applicazione Primaria | Caratteristica Chiave |

|---|---|---|---|

| Forno senza Nucleo | <1 kg a 65+ tonnellate | Fusione a lotti, leghe diverse | Massima flessibilità, capacità di avvio a freddo |

| Forno a Canale | 15-25 tonnellate a 100+ tonnellate | Fusione/mantenimento continuo di singola lega | Alta efficienza termica, richiede tallone di metallo liquido |

Stai lottando per abbinare la giusta capacità del forno ai tuoi obiettivi di produzione?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori e fonderie soluzioni avanzate di forni ad alta temperatura. Che tu abbia bisogno di un forno senza nucleo su piccola scala per la ricerca e sviluppo o di un grande forno a canale per la produzione ad alto volume, la nostra linea di prodotti—inclusi Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD—è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di fusione uniche.

Contatta oggi i nostri esperti per discutere la tua applicazione e ottenere una soluzione su misura che massimizzi la tua efficienza e il ROI.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche