Nel mondo dell'ingegneria termica, la densità di potenza è la metrica più importante per definire le prestazioni e la longevità di un elemento riscaldante. Quantifica la concentrazione di calore sulla superficie dell'elemento. La densità di potenza (Φ) si calcola dividendo la potenza totale in uscita del riscaldatore in watt (P) per la sua area superficiale riscaldata effettiva (A), tipicamente espressa in watt per pollice quadrato o millimetro quadrato.

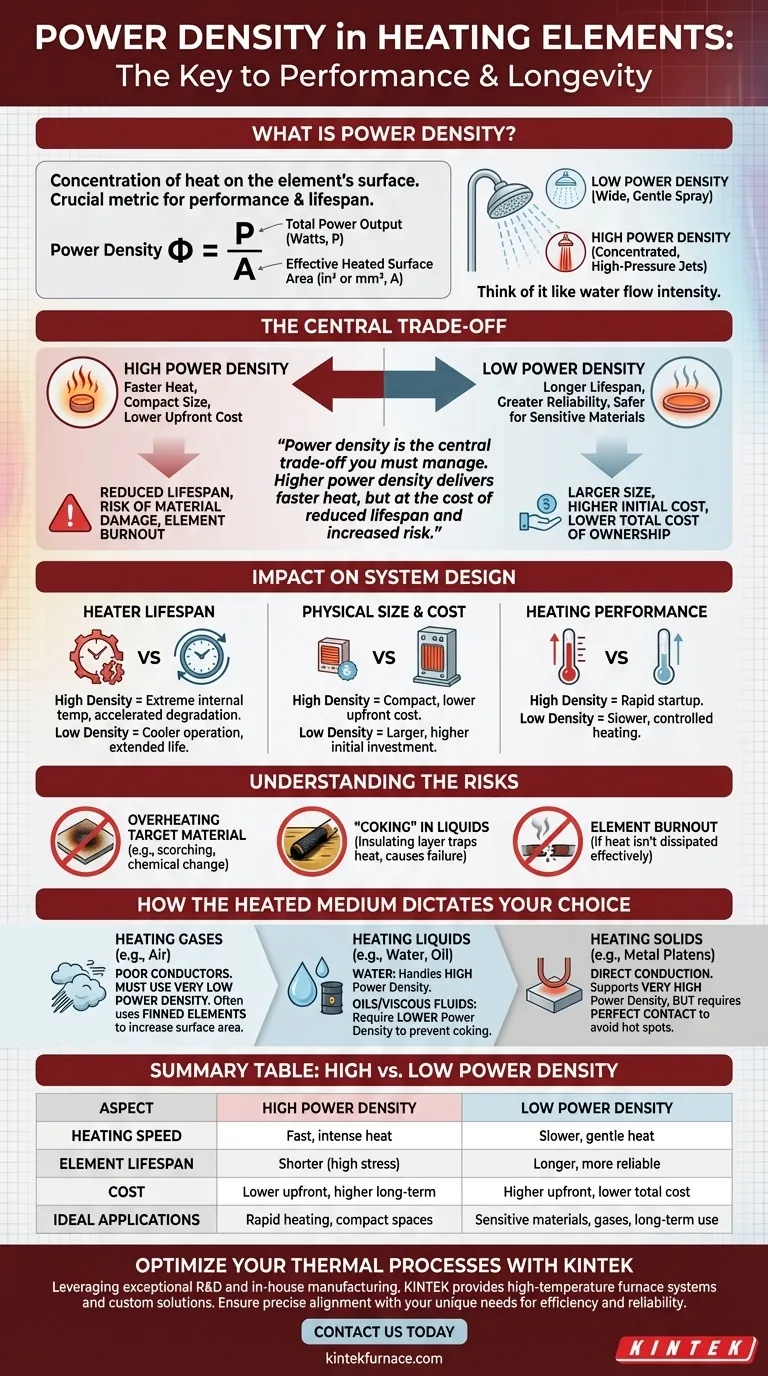

La densità di potenza non è solo una specifica tecnica; è il compromesso centrale che devi gestire. Una densità di potenza più elevata fornisce un calore più rapido e intenso da un elemento più piccolo, ma spesso a scapito di una durata ridotta e di un aumento del rischio di danneggiare il materiale che viene riscaldato.

Il Principio Fondamentale: Flusso di Calore e Concentrazione

Comprensione della Formula

Il calcolo della densità di potenza è semplice: Φ = P / A.

Pensala come un soffione della doccia. Il flusso totale di acqua (Potenza) è costante, ma puoi cambiarne l'intensità. Uno spruzzo ampio e delicato è a bassa densità di potenza, mentre alcuni getti concentrati ad alta pressione sono ad alta densità di potenza.

Perché è una Metrica Critica

La densità di potenza determina direttamente la temperatura superficiale dell'elemento riscaldante stesso. Un elemento con alta densità di potenza funzionerà significativamente più caldo di un elemento a bassa densità con lo stesso wattaggio.

Questa temperatura superficiale detta il tasso e l'intensità del trasferimento di calore, che influisce direttamente su tutto, dall'affidabilità del sistema all'integrità del prodotto che stai riscaldando.

Come la Densità di Potenza Influisce sulla Progettazione del Sistema

Durata e Affidabilità del Riscaldatore

Questa è la conseguenza più diretta. Una densità di potenza più elevata costringe il filo resistivo interno dell'elemento a operare a temperature estreme, accelerandone il degrado e portando a una vita utile più breve.

Al contrario, un elemento a bassa densità di potenza opera a una temperatura più fresca e meno stressante, garantendo maggiore affidabilità e una vita operativa significativamente più lunga.

Dimensioni Fisiche e Costo

L'alta densità di potenza consente di ottenere più calore da un elemento fisico più piccolo. Questo può essere un vantaggio in spazi ristretti e spesso si traduce in un costo iniziale inferiore per il riscaldatore stesso.

I riscaldatori a bassa densità richiedono una superficie maggiore per dissipare la stessa quantità di wattaggio, rendendoli fisicamente più grandi e spesso più costosi da produrre.

Prestazioni di Riscaldamento

Un riscaldatore ad alta densità trasferisce il calore molto rapidamente grazie alla sua alta temperatura superficiale. Questo è utile per applicazioni che richiedono un avvio rapido o un rapido aumento della temperatura.

Tuttavia, questa intensità può essere un grande svantaggio se il materiale circostante non riesce ad assorbire il calore abbastanza velocemente.

Comprendere i Compromessi: Il Dilemma della Densità di Potenza

Il Rischio di Surriscaldamento del Materiale Bersaglio

Un elemento ad alta densità di potenza può facilmente bruciare, carbonizzare o alterare chimicamente il mezzo che sta riscaldando.

Ad esempio, l'uso di un riscaldatore ad alta densità nell'olio può causare la "coking" (formazione di residui carboniosi), dove l'olio brucia sulla superficie dell'elemento. Questo crea uno strato isolante che intrappola il calore e porta rapidamente al guasto dell'elemento.

L'Equazione Costo vs. Longevità

I riscaldatori ad alta densità sono spesso meno costosi inizialmente, ma possono comportare costi a lungo termine più elevati a causa di sostituzioni frequenti e tempi di fermo del processo.

I riscaldatori a bassa densità hanno un investimento iniziale più elevato, ma offrono una affidabilità superiore, proteggendo sia il processo che l'attrezzatura per un costo totale di proprietà inferiore.

Il Pericolo di Bruciatura dell'Elemento

Se il calore generato da un elemento ad alta densità non viene rimosso efficacemente, la temperatura dell'elemento aumenterà in modo incontrollato, portando a una bruciatura prematura.

Questa è una modalità di guasto comune quando si riscaldano gas o quando c'è uno scarso contatto tra il riscaldatore e una superficie solida.

Come il Mezzo Riscaldato Determina la Tua Scelta

Il materiale che stai riscaldando è il fattore più importante nella selezione della densità di potenza appropriata. Ogni mezzo ha una diversa capacità di assorbire il calore.

Riscaldamento di Gas (es. Aria)

I gas sono cattivi conduttori di calore. Per riscaldarli efficacemente senza che l'elemento si distrugga, è necessario utilizzare una densità di potenza molto bassa. Ciò si ottiene spesso con elementi alettati che aumentano drasticamente l'area superficiale.

Riscaldamento di Liquidi (es. Acqua, Olio)

L'acqua è un eccellente mezzo per il trasferimento di calore e può sopportare alte densità di potenza.

Gli oli e altri fluidi viscosi, tuttavia, richiedono densità di potenza significativamente inferiori per prevenire la decomposizione chimica e la coking.

Riscaldamento di Solidi (es. Piastre Metalliche)

La conduzione diretta in un solido può supportare densità di potenza molto elevate, a condizione che ci sia un contatto perfetto e uniforme tra il riscaldatore e il solido. Eventuali intercapedini d'aria agiscono come isolanti, creando punti caldi che causano un guasto immediato.

Fare la Scelta Giusta per la Tua Applicazione

- Se la tua priorità principale è il riscaldamento rapido in uno spazio compatto: Un elemento a densità di potenza più elevata può essere adatto, ma devi assicurarti che il materiale bersaglio possa sopportare il calore intenso senza danni.

- Se la tua priorità principale è l'affidabilità a lungo termine e la stabilità del processo: Opta sempre per un elemento a densità di potenza inferiore, anche se ha un costo iniziale più elevato e un ingombro maggiore.

- Se stai riscaldando un materiale sensibile come olio o plastica: Devi utilizzare un elemento a bassa densità di potenza per prevenire bruciature, degradazione e guasti catastrofici del sistema.

- Se stai riscaldando un gas come l'aria: Un elemento a bassa densità di potenza, spesso con alette per aumentare l'area superficiale, è imprescindibile per un funzionamento efficace e sicuro.

In definitiva, scegliere la densità di potenza corretta consiste nel bilanciare velocità, costo e affidabilità per garantire l'integrità dell'intero sistema termico.

Tabella Riassuntiva:

| Aspetto | Alta Densità di Potenza | Bassa Densità di Potenza |

|---|---|---|

| Velocità di Riscaldamento | Calore rapido e intenso | Calore più lento e delicato |

| Durata dell'Elemento | Più breve a causa di stress elevato | Più lunga, più affidabile |

| Costo | Inferiore inizialmente, superiore a lungo termine | Superiore inizialmente, costo totale inferiore |

| Applicazioni Ideali | Riscaldamento rapido in spazi compatti | Materiali sensibili, gas, uso a lungo termine |

Ottimizza i tuoi processi termici con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare la tua applicazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C