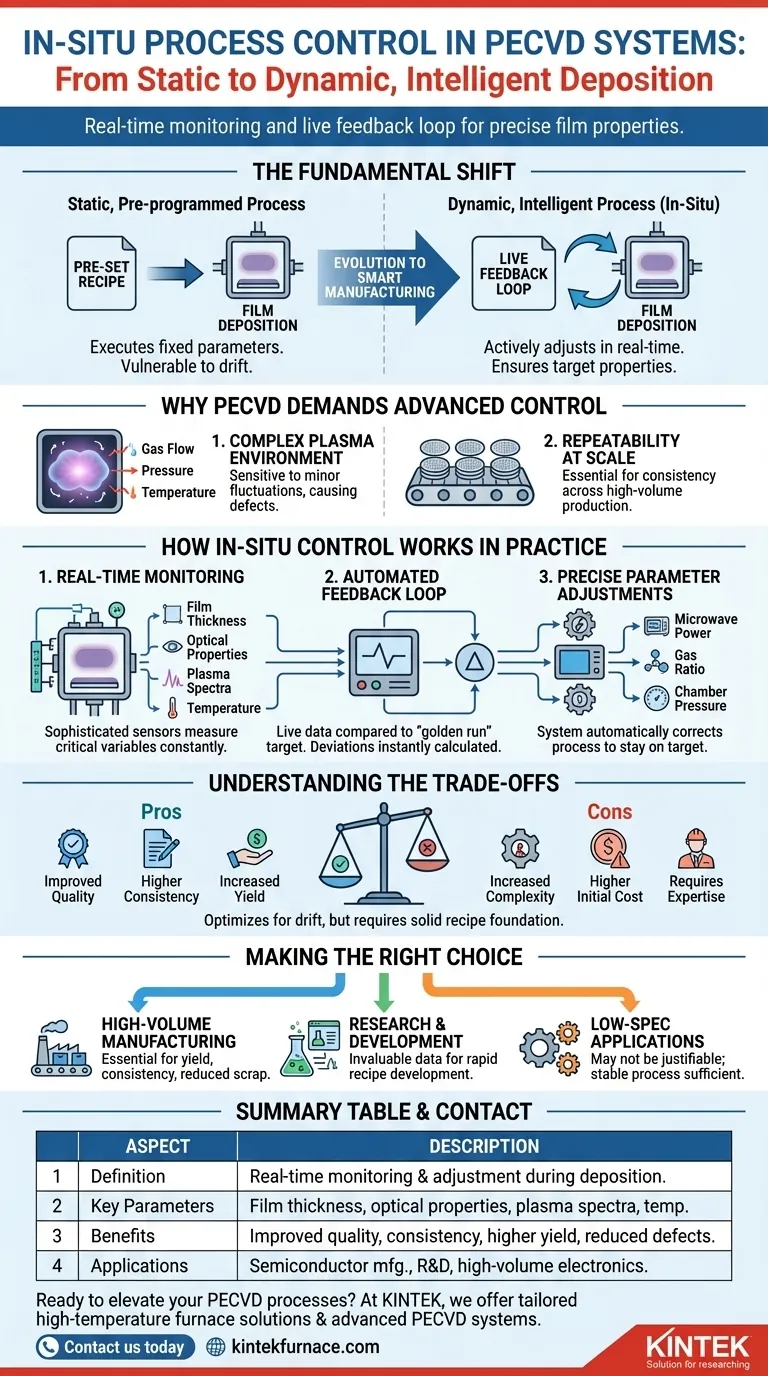

In sostanza, il controllo di processo in situ in un sistema di deposizione chimica da vapore assistita da plasma (PECVD) è la pratica di monitorare i parametri chiave ed effettuare regolazioni in tempo reale durante il processo di deposizione del film. Invece di eseguire semplicemente una ricetta preimpostata, il sistema utilizza attivamente il feedback dal vivo per garantire che il materiale finale abbia esattamente le proprietà richieste. Ciò è fondamentale in campi ad alta precisione come la produzione di semiconduttori, dove anche piccole deviazioni possono compromettere le prestazioni del dispositivo.

Il cambiamento fondamentale è da una deposizione statica e pre-programmata a una dinamica e intelligente. Il controllo in situ agisce come un ciclo di feedback in tempo reale, correggendo la deriva del processo man mano che si verifica per massimizzare qualità, consistenza e resa di produzione.

Perché il PECVD richiede un controllo avanzato

La sfida: un ambiente al plasma complesso

Il PECVD opera creando un plasma, uno stato energizzato di gas, per depositare film sottili a temperature inferiori rispetto alla deposizione chimica da vapore (CVD) tradizionale. Questo ambiente al plasma è altamente complesso e sensibile.

Piccole fluttuazioni inevitabili in fattori come il flusso di gas, la pressione o la temperatura della camera possono alterare significativamente le proprietà del film, portando a difetti o risultati incoerenti.

L'obiettivo: ripetibilità su scala

Il vantaggio principale del PECVD è la sua capacità di creare materiali di alta qualità, come il diamante sintetico o i film per l'elettronica 2D, in modo scalabile ed economico.

Tuttavia, ottenere questa scalabilità richiede una coerenza assoluta da un ciclo di produzione all'altro. Il controllo in situ è il meccanismo che garantisce che il millesimo wafer sia identico al primo.

Come funziona il controllo in situ in pratica

Monitoraggio in tempo reale

Il processo inizia con sensori sofisticati posizionati all'interno della camera di deposizione. Questi sensori non interferiscono con il processo ma misurano costantemente le variabili critiche.

I parametri comunemente monitorati includono lo spessore del film, le proprietà ottiche (indice di rifrazione), lo spettro di emissione del plasma e la temperatura della camera.

Il ciclo di feedback automatizzato

I dati provenienti da questi sensori vengono inviati a un'unità di controllo centrale in tempo reale. Questa unità confronta i dati dal vivo con una "corsa ideale" (golden run) o un profilo target desiderato.

Se il sistema rileva una deviazione – ad esempio, il film sta crescendo troppo lentamente – calcola istantaneamente la correzione necessaria.

Regolazioni precise dei parametri

Sulla base del ciclo di feedback, il sistema regola automaticamente i parametri di deposizione per riportare il processo in linea con l'obiettivo.

Ciò potrebbe comportare un leggero aumento della potenza a microonde per energizzare il plasma, la modifica del rapporto dei gas precursori o la regolazione della pressione della camera per modificare la velocità di deposizione.

Comprendere i compromessi

Aumento della complessità e dei costi del sistema

L'implementazione di un robusto controllo in situ richiede hardware aggiuntivo (sensori, analizzatori) e software sofisticato. Ciò aumenta l'investimento di capitale iniziale e la complessità del sistema PECVD.

La necessità di competenza nel processo

I dati generati dai sensori in situ devono essere interpretati correttamente per essere utili. Ciò richiede una profonda conoscenza del processo per impostare gli algoritmi di controllo o modelli avanzati di apprendimento automatico per gestire il ciclo di feedback in modo autonomo.

Ottimizza, non corregge

Il controllo in situ è eccezionalmente efficace nel correggere piccole derive e variabilità del processo. Tuttavia, non può compensare una ricetta di deposizione fondamentalmente difettosa o mal progettata. Le fondamenta devono essere solide.

Prendere la decisione giusta per il tuo obiettivo

Decidere il livello di controllo in situ dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la produzione ad alto volume: il controllo in situ è essenziale per massimizzare la resa, ridurre gli scarti e garantire la consistenza dispositivo per dispositivo richiesta dall'elettronica di consumo, automobilistica e medica.

- Se la tua attenzione principale è la ricerca e sviluppo: il monitoraggio in situ fornisce dati inestimabili per comprendere la dinamica del processo, consentendoti di sviluppare e ottimizzare nuove ricette di materiali molto più rapidamente.

- Se la tua attenzione principale sono applicazioni a basso costo e specifiche inferiori: il costo iniziale più elevato potrebbe non essere giustificabile e un processo stabile e ben caratterizzato senza controllo in tempo reale potrebbe essere sufficiente.

In definitiva, l'adozione del controllo di processo in situ è un investimento per trasformare il tuo processo produttivo da un'arte variabile a una scienza prevedibile.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Monitoraggio e regolazione in tempo reale dei parametri durante la deposizione del film PECVD per un controllo preciso. |

| Parametri chiave monitorati | Spessore del film, proprietà ottiche, spettro di emissione del plasma, temperatura della camera. |

| Vantaggi | Migliore qualità del film, consistenza, maggiore resa di produzione, riduzione dei difetti. |

| Applicazioni | Produzione di semiconduttori, R&S per nuovi materiali, produzione di elettronica ad alto volume. |

Sei pronto a elevare i tuoi processi PECVD con un controllo in situ avanzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni personalizzate per forni ad alta temperatura, inclusi i nostri sistemi PECVD avanzati. La nostra solida capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali e produttive uniche, aiutandoti a raggiungere qualità del film e resa superiori. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche