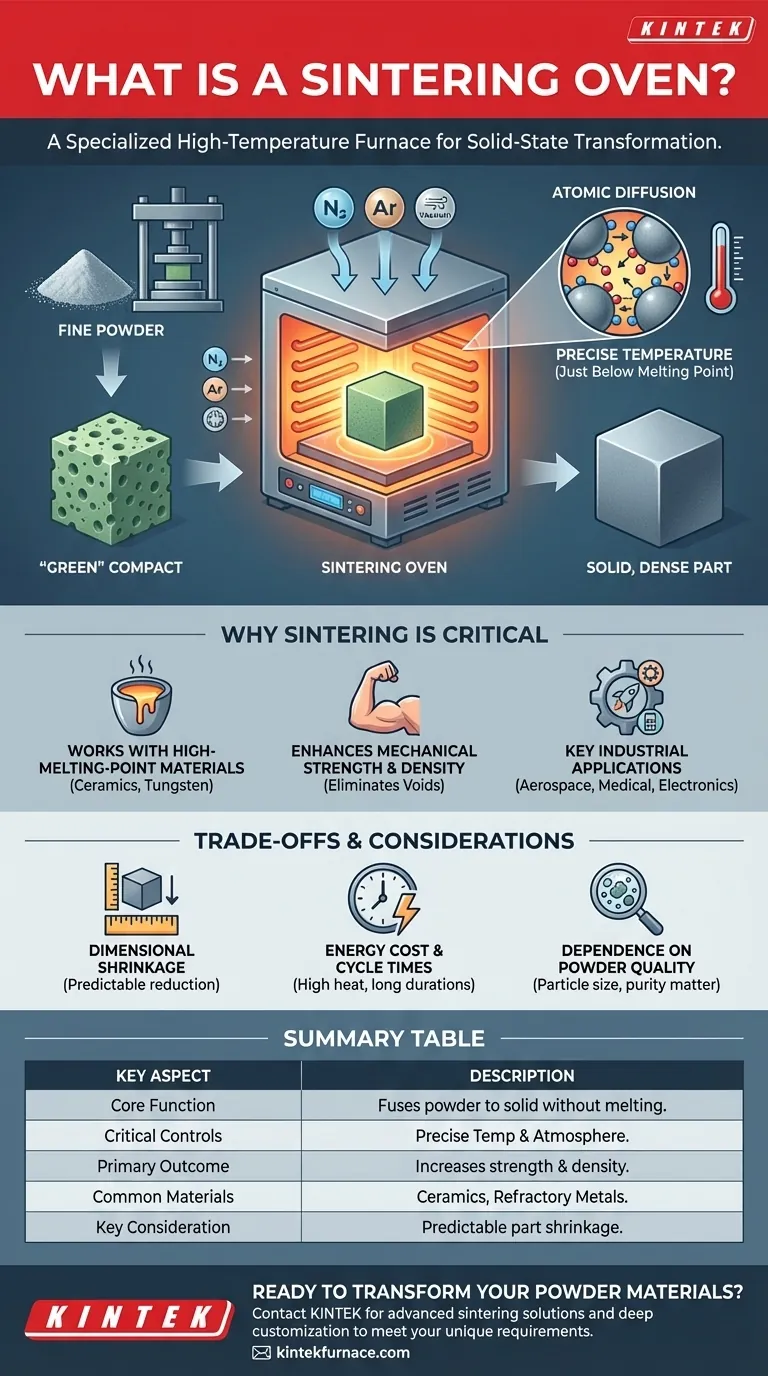

Nella sua essenza, un forno di sinterizzazione è un forno specializzato ad alta temperatura utilizzato per trasformare una polvere compattata in un oggetto solido e denso. Il processo, noto come sinterizzazione, prevede il riscaldamento del materiale a una temperatura precisa appena al di sotto del suo punto di fusione. Questo incoraggia le singole particelle a fondersi insieme, aumentando drasticamente la resistenza meccanica, la densità e, in alcuni casi, la sua traslucenza, senza mai liquefare il materiale.

Un forno di sinterizzazione non serve per la fusione. È uno strumento di precisione per una trasformazione allo stato solido, che utilizza calore e atmosfera controllati per legare particelle sciolte in un componente ingegnerizzato e robusto a livello microscopico.

Il Principio Fondamentale: Come Funziona la Sinterizzazione

La sinterizzazione è un processo guidato dalla meccanica a livello atomico. Il ruolo del forno è quello di fornire l'ambiente perfetto affinché questa trasformazione avvenga in modo affidabile e ripetibile.

Dalla Polvere al Compatto "Verde"

Il processo non inizia con un blocco liquido o solido, ma con una polvere fine. Questa polvere viene prima pressata o modellata nella forma desiderata, creando quello che è noto come un "compatto verde". Questa forma iniziale è fragile e porosa, mantenendo la sua forma solo in modo approssimativo.

Il Ruolo della Diffusione Atomica

All'interno del forno di sinterizzazione, il calore fornisce l'energia affinché gli atomi sulle superfici delle particelle di polvere adiacenti si muovano, o diffondano. Questo movimento atomico chiude gli spazi e i pori tra le particelle, creando forti legami metallurgici o chimici dove si toccano. Il risultato è una massa singola, densa e coesa.

Controllo Preciso della Temperatura

La funzione più critica di un forno di sinterizzazione è la sua capacità di mantenere una temperatura stabile appena al di sotto del punto di fusione del materiale. Se la temperatura è troppo bassa, la diffusione non avverrà in modo efficace. Se è troppo alta, il materiale si fonderà, distruggendo la microstruttura desiderata e causando un pezzo difettoso.

Controllo dell'Atmosfera

Molti materiali, specialmente i metalli, si ossidano o reagiscono in modo indesiderato ad alte temperature. I forni di sinterizzazione spesso operano con un'atmosfera controllata — come il vuoto, l'azoto o l'argon — per prevenire queste reazioni chimiche indesiderate e garantire la purezza e l'integrità del prodotto finale.

Perché la Sinterizzazione è un Processo di Fabbricazione Critico

La sinterizzazione non è solo un'alternativa alla fusione e alla colata; è una tecnologia abilitante che rende possibile la produzione di alcuni materiali ad alte prestazioni.

Lavorare con Materiali ad Alto Punto di Fusione

La sinterizzazione è essenziale per la lavorazione di materiali con punti di fusione estremamente elevati, come ceramiche, tungsteno e molibdeno. La fusione e la colata di questi materiali sono spesso impraticabili o proibitivamente costose, rendendo la sinterizzazione il metodo primario per creare parti durevoli.

Migliorare la Resistenza Meccanica e la Densità

Lo scopo principale della sinterizzazione è eliminare i vuoti tra le particelle di polvere. Questo processo di densificazione porta direttamente a un aumento significativo della resistenza, durezza e durabilità del pezzo finale, rendendolo adatto per applicazioni esigenti.

Applicazioni Industriali Chiave

Le capacità uniche della sinterizzazione la rendono indispensabile in molte industrie avanzate. Viene utilizzata per produrre di tutto, dai componenti di turbine aerospaziali e parti di motori automobilistici a impianti medici durevoli e substrati elettronici.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo di sinterizzazione comporta fattori critici che devono essere gestiti per il successo.

Ritiro Dimensionale

Man mano che i pori tra le particelle si chiudono, il pezzo complessivo si ritirerà. Questo ritiro è una parte naturale e attesa del processo, ma deve essere calcolato con precisione e compensato nella progettazione iniziale del "compatto verde" per ottenere le dimensioni finali corrette.

Costo Energetico e Tempi di Ciclo

Mantenere temperature estremamente elevate per periodi prolungati richiede una quantità significativa di energia. I cicli di sinterizzazione possono durare molte ore, rendendolo un passaggio di produzione potenzialmente costoso e dispendioso in termini di tempo rispetto ad altri metodi.

Dipendenza dalla Qualità della Polvere

Le proprietà finali di un componente sinterizzato sono direttamente legate alle caratteristiche della polvere iniziale. Fattori come dimensione delle particelle, forma e purezza devono essere strettamente controllati per garantire risultati coerenti e affidabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere quando e perché utilizzare la sinterizzazione è fondamentale per sfruttare i suoi vantaggi per la tua specifica sfida ingegneristica.

- Se il tuo obiettivo principale è creare parti da materiali ad alta temperatura: La sinterizzazione è spesso l'unico metodo praticabile per la lavorazione di ceramiche o metalli refrattari che non possono essere facilmente fusi.

- Se il tuo obiettivo principale è controllare la densità o la porosità finale del pezzo: Il processo di sinterizzazione offre un controllo unico sulla microstruttura, consentendo la produzione di articoli specializzati come filtri o cuscinetti autolubrificanti.

- Se il tuo obiettivo principale è raggiungere la massima resistenza e durabilità: La sinterizzazione trasforma un compatto di polvere debole in un componente denso e robusto adatto per applicazioni ad alto stress.

In definitiva, un forno di sinterizzazione è uno strumento potente che trasforma semplici polveri in componenti ingegnerizzati con precisione, risolvendo sfide che i metodi di produzione tradizionali non possono affrontare.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Principale | Fonde le particelle di polvere in una massa solida e densa senza fusione. |

| Controlli Critici | Temperatura precisa (appena sotto il punto di fusione) e atmosfera controllata (vuoto, N₂, Ar). |

| Risultato Primario | Aumenta drasticamente la resistenza meccanica, la durezza e la densità. |

| Materiali Comuni | Ceramiche, metalli refrattari (Tungsteno, Molibdeno), leghe metalliche. |

| Considerazione Chiave | Si verifica un prevedibile ritiro del pezzo durante il processo. |

Pronto a trasformare i tuoi materiali in polvere in componenti ad alte prestazioni?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di sinterizzazione ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze specifiche di materiale e processo.

Contatta i nostri esperti oggi per discutere come un forno di sinterizzazione KINTEK può migliorare il tuo processo di produzione e fornire la resistenza e la durabilità che le tue applicazioni richiedono.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio