In sintesi, un forno rotante è un massiccio forno industriale rotante progettato per trattare materiali solidi a temperature estremamente elevate. Consiste in un lungo guscio cilindrico in acciaio rivestito con materiale refrattario, che è montato con una leggera inclinazione e ruota lentamente. Il suo utilizzo principale è indurre specifiche reazioni chimiche o cambiamenti fisici nei materiali, come polveri e granuli, assicurando che siano riscaldati uniformemente per una durata precisa.

La potenza unica di un forno rotante risiede nella sua rotazione. Questa costante azione di ribaltamento assicura che ogni particella di materiale sia esposta uniformemente al calore, risultando in un prodotto finale altamente consistente e uniforme, un risultato difficile da ottenere nei forni statici.

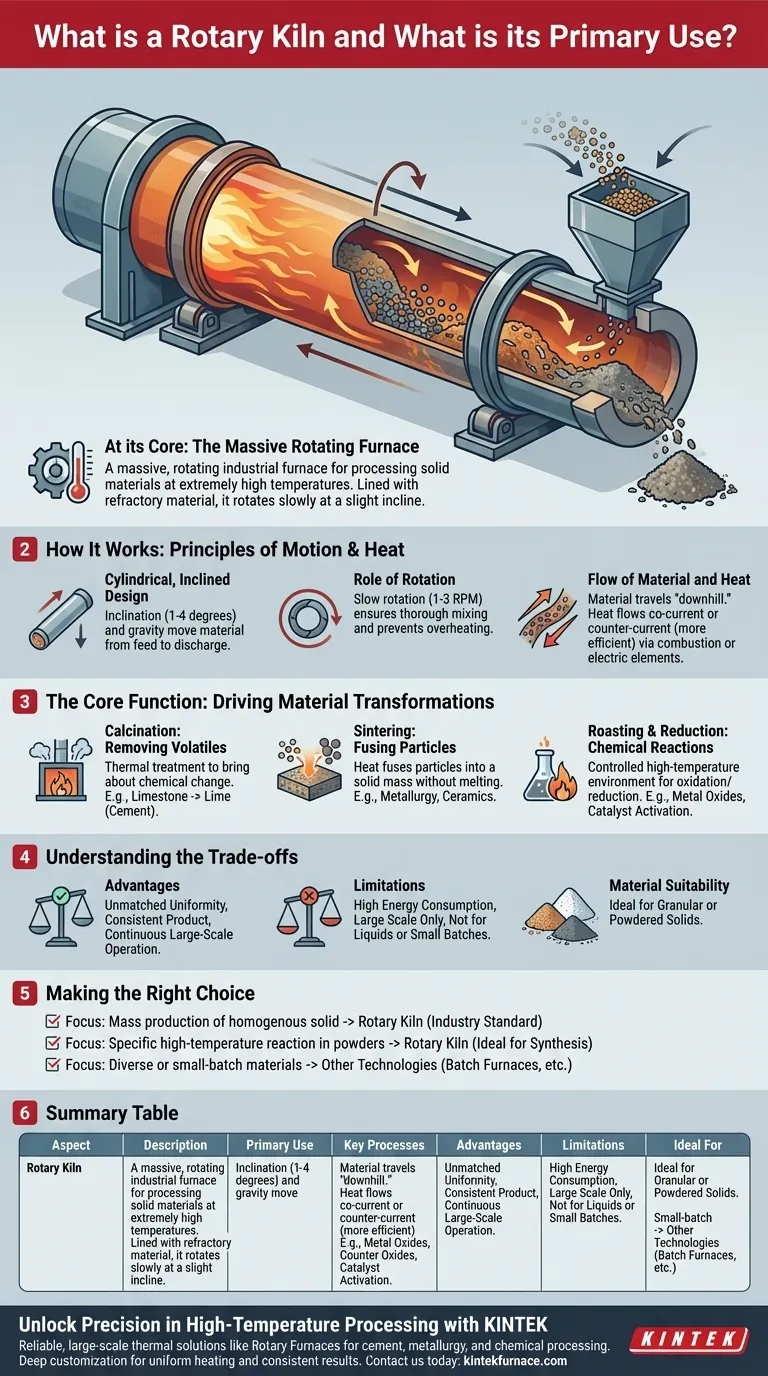

Come funziona un forno rotante: i principi del movimento e del calore

L'efficacia di un forno rotante deriva dall'elegante interazione del suo design fisico, del movimento rotatorio e dell'applicazione controllata del calore.

Il design cilindrico e inclinato

Un forno è fondamentalmente un lungo tubo cavo. È installato con una leggera angolazione rispetto all'orizzontale, tipicamente tra 1 e 4 gradi.

Questa inclinazione è fondamentale, in quanto utilizza la gravità per spostare il materiale attraverso il forno dall'estremità di alimentazione più alta all'estremità di scarico più bassa. La velocità di questo movimento è controllata dall'angolo di inclinazione e dalla velocità di rotazione.

Il ruolo della rotazione

Il forno ruota lentamente sul suo asse, generalmente tra 1 e 3 giri al minuto. Questa rotazione lenta e costante è la caratteristica distintiva del forno.

Questa rotazione solleva il materiale lungo il lato del forno prima che ricada, garantendo un mescolamento accurato e impedendo che qualsiasi singola parte del letto di materiale si surriscaldi o rimanga non trattata.

Il flusso di materiale e calore

Il materiale viene alimentato all'estremità superiore e si muove "in discesa" verso l'estremità di scarico. Il calore viene simultaneamente introdotto, scorrendo nella stessa direzione del materiale (flusso cocorrente) o nella direzione opposta (flusso controcorrente).

Il flusso controcorrente è il più comune, in quanto è più efficiente dal punto di vista termico. I gas più caldi incontrano il materiale più lavorato, e i gas più freddi incontrano l'alimentazione fresca e fredda, massimizzando il trasferimento di calore lungo tutta la lunghezza del forno. Il riscaldamento può essere ottenuto tramite la combustione di combustibile o, in alcuni progetti, con elementi riscaldanti elettrici per un controllo preciso della temperatura.

La funzione principale: guidare le trasformazioni dei materiali

La combinazione di alta temperatura ed esposizione uniforme consente ai forni rotanti di facilitare diversi processi industriali chiave.

Calcinazione: rimozione dei volatili

La calcinazione è un processo di trattamento termico che provoca un cambiamento chimico, spesso mediante l'espulsione di un componente volatile.

L'esempio più evidente è nella produzione di cemento, dove il calcare (carbonato di calcio) viene riscaldato in un forno per produrre calce (ossido di calcio) mediante l'espulsione di anidride carbonica.

Sinterizzazione: fusione delle particelle

La sinterizzazione è un processo in cui il calore viene utilizzato per fondere le particelle insieme in una massa solida e coerente senza fonderle completamente.

Questo è essenziale in metallurgia per la lavorazione dei minerali e nella produzione di ceramiche ad alta resistenza e materiali refrattari.

Tostatura e riduzione: reazioni chimiche

I forni forniscono l'ambiente controllato e ad alta temperatura necessario per reazioni chimiche specifiche come l'ossidazione e la riduzione.

Ad esempio, vengono utilizzati per creare ossidi metallici specifici (come l'ossido di ferro magnetico) o per ridurre i minerali per recuperare i metalli. Possono anche essere utilizzati per tostare materiali come i setacci molecolari chimici per attivarli.

Comprendere i compromessi

Sebbene potente, il forno rotante è uno strumento specifico con vantaggi distinti e limitazioni intrinseche.

Il vantaggio: uniformità ineguagliabile

Il vantaggio principale di un forno rotante è la sua capacità di produrre un prodotto altamente omogeneo e consistente. L'azione di ribaltamento assicura che ogni particella subisca un trattamento termico quasi identico.

La sfida: energia e scala

I forni rotanti sono attrezzature enormi e altamente energivore. Le loro dimensioni e i requisiti di calore li rendono più adatti per operazioni industriali continue su larga scala, non per lavori in piccoli lotti o su scala di laboratorio.

Idoneità del materiale

Questa tecnologia è progettata specificamente per solidi granulari o in polvere. Non è adatta per la lavorazione di liquidi o materiali che si scioglierebbero in una singola massa liquida, il che annullerebbe lo scopo dell'azione di ribaltamento.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno rotante dipende interamente dal materiale che stai trattando e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione di massa di un solido omogeneo: Il forno rotante è lo standard industriale per processi come la produzione di cemento, la calcinazione minerale e il risanamento del suolo su larga scala.

- Se il tuo obiettivo principale è una specifica reazione ad alta temperatura in polveri: L'ambiente controllato del forno e il riscaldamento uniforme lo rendono ideale per la sintesi chimica specializzata, come la produzione di ossidi metallici o l'attivazione di catalizzatori.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi o in piccoli lotti: Altre tecnologie come forni a batch, forni a muffola o reattori a letto fluido possono offrire maggiore flessibilità ed efficienza.

In definitiva, il forno rotante è un pilastro dell'industria moderna, apprezzato per la sua capacità unica di trasformare solidi grezzi in materiali ingegnerizzati con precisione su vasta scala.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Uso Primario | Induce reazioni chimiche o cambiamenti fisici nei materiali solidi tramite lavorazione ad alta temperatura. |

| Processi Chiave | Calcinazione (es. produzione di cemento), sinterizzazione (es. ceramiche), tostatura/riduzione (es. ossidi metallici). |

| Vantaggi | Uniformità del prodotto ineguagliabile, funzionamento continuo su larga scala, miscelazione accurata del materiale. |

| Limitazioni | Elevato consumo energetico, non adatto per liquidi o piccoli lotti, richiede una configurazione su larga scala. |

| Ideale Per | Solidi granulari o in polvere in settori come cemento, metallurgia e sintesi chimica. |

Sblocca la precisione nella lavorazione ad alta temperatura con KINTEK

Lavori con solidi granulari o in polvere e hai bisogno di soluzioni termiche affidabili e su larga scala? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi i forni rotanti, su misura per settori come il cemento, la metallurgia e la lavorazione chimica. Le nostre profonde capacità di personalizzazione ci assicurano di soddisfare le tue esigenze sperimentali e di produzione uniche, offrendo riscaldamento uniforme e risultati coerenti.

Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e favorire l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono alcune applicazioni industriali dei forni a tubo rotante? Aumenta l'efficienza della tua lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero