I forni di sinterizzazione sottovuoto sono una tecnologia fondamentale per le industrie che richiedono componenti con purezza, resistenza e prestazioni eccezionali. Sono più comunemente utilizzati nei settori aerospaziale, della produzione di dispositivi medici, automobilistico, elettronico e dei materiali avanzati, come la metallurgia delle polveri e la produzione additiva. Questo processo viene scelto quando i gas atmosferici come l'ossigeno contaminerebbero o indebolirebbero il prodotto finale durante il consolidamento ad alta temperatura.

L'intuizione fondamentale è che la scelta di utilizzare un forno di sinterizzazione sottovuoto è guidata dai requisiti del materiale, non solo dal settore. Qualsiasi campo che necessiti di creare parti dense, pure e resistenti a partire da materiali in polvere — specialmente quelle reattive all'aria — si affiderà inevitabilmente a questa tecnologia per prevenire la contaminazione e ottenere proprietà finali superiori.

Il principio fondamentale: perché il vuoto è essenziale

La sinterizzazione è il processo di legare il materiale in polvere in una massa solida utilizzando il calore al di sotto del punto di fusione del materiale. Eseguire questo processo sottovuoto sblocca capacità uniche.

Prevenzione dell'ossidazione e della contaminazione

Alle alte temperature richieste per la sinterizzazione, la maggior parte dei metalli e molte ceramiche reagiranno rapidamente con l'ossigeno e l'azoto presenti nell'aria.

Questa reazione forma ossidi e nitruri sulla superficie delle particelle di polvere. Questi strati contaminanti agiscono come una barriera, impedendo alle particelle di legarsi correttamente, il che si traduce in una parte finale debole e porosa.

Un forno sottovuoto rimuove questi gas reattivi, creando un ambiente pulito che consente la formazione di legami metallurgici diretti e forti tra le particelle.

Raggiungere la massima densità e resistenza

Eliminando la contaminazione superficiale, la sinterizzazione sottovuoto consente una diffusione e una legatura più efficaci tra le particelle.

Ciò porta a componenti con una densità finale più elevata, spesso prossima al 100% del massimo teorico. Una densità maggiore è direttamente correlata a proprietà meccaniche superiori, inclusa una maggiore resistenza, durezza e durata.

Abilitazione di materiali avanzati e reattivi

Molti materiali ad alte prestazioni sono impossibili da lavorare in un'atmosfera normale.

Materiali come il titanio, i metalli refrattari (ad esempio, tungsteno, molibdeno) e alcune ceramiche avanzate sono altamente reattivi. La sinterizzazione sottovuoto non è solo un miglioramento per loro; è spesso l'unico metodo di produzione praticabile.

Ripartizione delle applicazioni industriali chiave

La necessità di componenti puri, densi e resistenti guida l'adozione della sinterizzazione sottovuoto in diversi campi high-tech.

Aerospaziale e difesa

Questo settore richiede componenti che siano sia leggeri sia in grado di resistere a temperature e stress estremi.

La sinterizzazione sottovuoto viene utilizzata per produrre parti come pale di turbine ad alta pressione, componenti del motore e altre parti strutturali realizzate con superleghe o compositi a matrice ceramica. Il processo garantisce l'integrità del materiale necessaria per applicazioni critiche per la missione.

Medicale e dentale

La purezza e la biocompatibilità sono inderogabili per qualsiasi materiale introdotto nel corpo umano.

La sinterizzazione sottovuoto è essenziale per la produzione di impianti medici come protesi d'anca e ginocchio, impianti dentali e strumenti chirurgici realizzati con materiali come titanio e leghe di cromo-cobalto. L'ambiente pulito garantisce che il prodotto finale sia privo di contaminanti che potrebbero causare una reazione avversa.

Automotive e utensili

L'obiettivo qui è una durezza estrema e una resistenza all'usura per le parti che sopportano attrito e stress costanti.

Il processo viene utilizzato per creare ingranaggi ad alte prestazioni, componenti delle valvole e, in particolare, utensili da taglio in carburo cementato (carburo di tungsteno). La densità quasi perfetta ottenuta sottovuoto fornisce la durezza e la longevità eccezionali richieste per queste applicazioni.

Elettronica e semiconduttori

Nell'elettronica, la gestione del calore e della conduttività elettrica in pacchetti sempre più piccoli è una sfida primaria.

La sinterizzazione sottovuoto viene utilizzata per produrre dissipatori di calore, contatti elettrici e altri componenti microelettronici realizzati con materiali come rame-tungsteno. Il processo garantisce elevata conducibilità termica e affidabilità in dispositivi compatti e ad alta potenza.

Produzione additiva (stampa 3D)

La produzione additiva è una frontiera moderna per la sinterizzazione sottovuoto. Dopo che un pezzo metallico è stato stampato in 3D strato dopo strato dalla polvere, spesso esiste in uno stato "verde" fragile.

Il pezzo stampato viene quindi posto in un forno di sinterizzazione sottovuoto per consolidare la polvere, rimuovere i materiali leganti e densificarlo in un componente finale completamente solido e ad alta resistenza.

Comprendere i compromessi

Sebbene potente, la sinterizzazione sottovuoto è un processo specializzato con vincoli specifici che la rendono inadatta a tutte le applicazioni.

Costo iniziale elevato

I forni sottovuoto sono macchine complesse il cui acquisto, installazione e manutenzione sono significativamente più costosi rispetto ai forni atmosferici standard. Questo elevato investimento di capitale fa sì che il processo sia tipicamente riservato ai componenti di alto valore.

Tempi di ciclo più lenti

Ottenere un vuoto profondo, aumentare la temperatura con precisione, mantenerla e poi raffreddare in modo controllato è un processo lungo. Questi tempi di ciclo più lunghi possono limitare la produttività rispetto ai metodi di trattamento termico più semplici.

Complessità del processo

L'utilizzo di un forno di sinterizzazione sottovuoto richiede un alto grado di competenza tecnica. Gli operatori devono gestire profili di temperatura precisi e livelli di vuoto per ottenere risultati coerenti, rendendo il processo più impegnativo rispetto alla produzione convenzionale.

Prendere la decisione giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione sottovuoto dipende dal fatto che le proprietà del materiale necessarie siano ottenibili con altri mezzi.

- Se la tua attenzione principale è l'estrema purezza e biocompatibilità: La sinterizzazione sottovuoto è essenziale per la produzione di parti in titanio e cromo-cobalto di grado medicale.

- Se la tua attenzione principale è la resistenza e le prestazioni ad alta temperatura: Questo processo è lo standard per la produzione di componenti in superleghe aerospaziali e ceramiche avanzate.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: La sinterizzazione sottovuoto è fondamentale per la creazione di utensili in carburo cementato di prima qualità e parti automobilistiche soggette a forti sollecitazioni.

- Se la tua attenzione principale è la densificazione di parti metalliche stampate in 3D complesse: Questo è il passaggio post-processo chiave per trasformare un oggetto stampato in un componente funzionale e ad alta resistenza.

In definitiva, l'adozione della sinterizzazione sottovuoto è una decisione strategica per ottenere proprietà dei materiali che sono semplicemente fuori portata per i processi atmosferici convenzionali.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Materiali utilizzati |

|---|---|---|

| Aerospaziale | Pale di turbine, componenti motore | Superleghe, ceramiche |

| Medicale | Impianti, strumenti chirurgici | Titanio, cromo-cobalto |

| Automotive | Ingranaggi, utensili da taglio | Carburi cementati |

| Elettronica | Dissipatori di calore, contatti | Rame-tungsteno |

| Produzione additiva | Densificazione di parti stampate in 3D | Varie polveri metalliche |

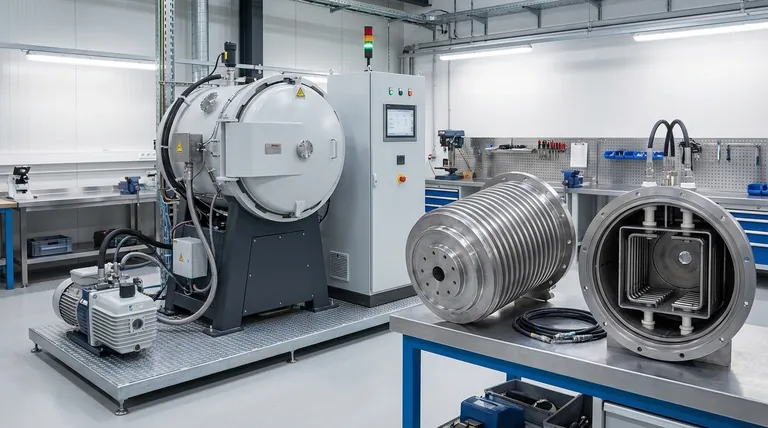

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate per settori come l'aerospaziale, il medicale e l'automotive. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni di sinterizzazione sottovuoto possono aiutarti a ottenere densità, resistenza e prestazioni superiori nei tuoi componenti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi