In sintesi, i forni a muffola sono strumenti essenziali per le alte temperature utilizzati in un'ampia gamma di settori, tra cui la scienza dei materiali, la chimica analitica, la ceramica, la metallurgia e i campi biomedici. Il loro scopo comune è riscaldare i materiali in un ambiente altamente controllato e privo di contaminazioni.

Il principio unificante alla base della vasta utilità del forno a muffola non è solo la sua capacità di raggiungere alte temperature, ma il suo design che isola il materiale riscaldato dalla fiamma diretta o dagli elementi riscaldanti, garantendo purezza e uniformità termica.

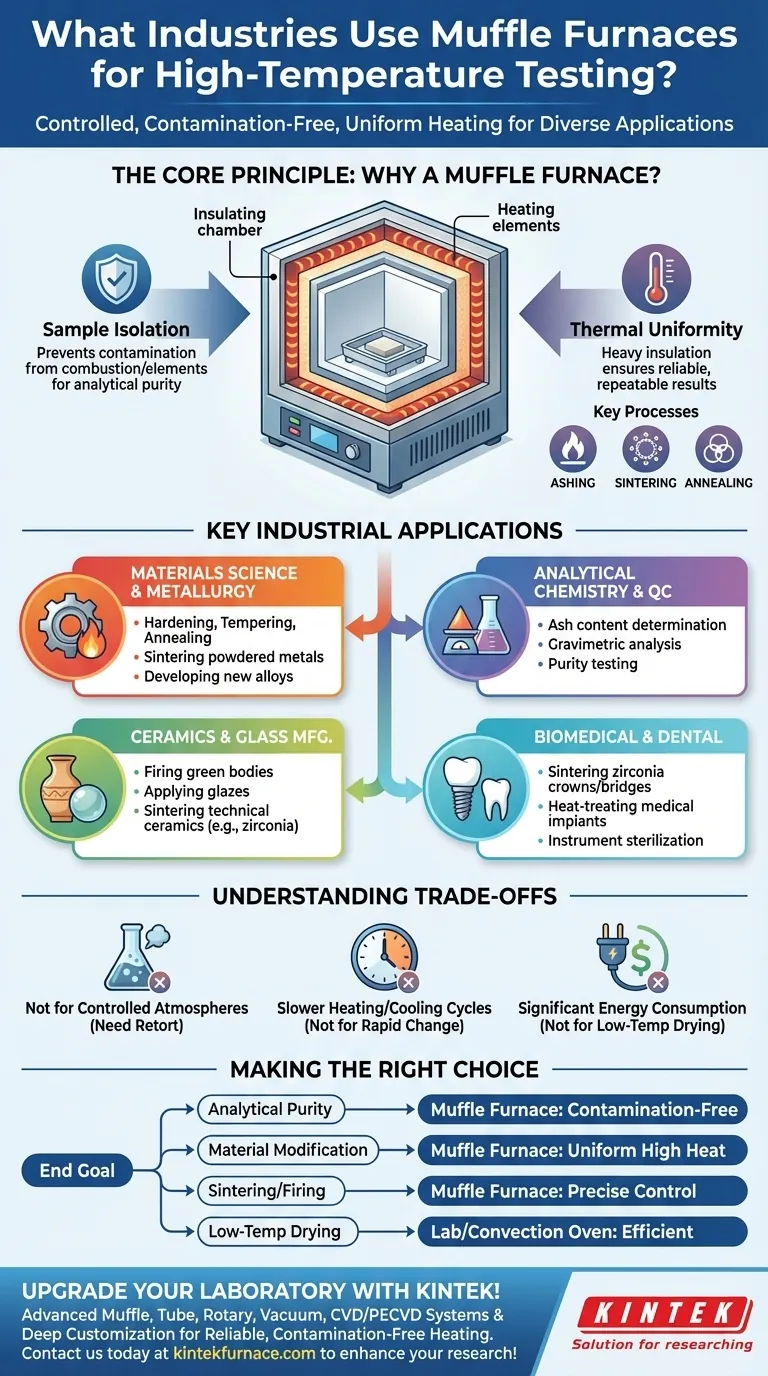

Il principio fondamentale: perché un forno a muffola?

Un forno standard riscalda le cose, ma un forno a muffola lo fa con un insieme specifico di vantaggi. Comprendere questi è fondamentale per capire perché così tanti campi diversi si affidano ad esso. Il nome stesso deriva dalla "muffola", una camera interna isolante che separa il campione dalla fonte di calore.

Isolare il campione dalla contaminazione

La camera a muffola impedisce ai sottoprodotti della combustione, come gas o fuliggine provenienti da una fonte di combustibile, di entrare in contatto con il campione. Anche nei forni elettrici, protegge il campione da scaglie o radiazioni dirette provenienti dagli elementi riscaldanti.

Questo isolamento è fondamentale per la purezza analitica, dove qualsiasi materiale estraneo potrebbe falsare i risultati dei test.

Ottenere uniformità ad alta temperatura

Questi forni sono ingegnerizzati con un pesante isolamento e elementi riscaldanti posizionati strategicamente per creare una zona di temperatura altamente uniforme all'interno della camera.

Ciò garantisce che un intero campione o lotto di prodotti sia sottoposto alle stesse identiche condizioni termiche, portando a risultati affidabili e ripetibili.

Abilitare processi termici specifici

L'ambiente controllato ad alto calore è perfetto per indurre specifici cambiamenti fisici o chimici nei materiali.

Processi come la calcinazione (bruciare via tutto il materiale organico per misurare ciò che rimane), la sinterizzazione (fondere insieme le polveri) e la ricottura (ammorbidire i metalli) dipendono tutti dalla precisione di un forno a muffola.

Applicazioni industriali chiave in dettaglio

Sebbene i principi siano gli stessi, le applicazioni specifiche variano notevolmente a seconda del settore.

Scienza dei materiali e metallurgia

Questo settore utilizza i forni a muffola per i processi fondamentali di trattamento termico che definiscono le proprietà finali di un materiale.

Le applicazioni includono tempra, rinvenimento e ricottura dei metalli per alterarne la resistenza e la duttilità. Sono utilizzati anche per la sinterizzazione di metalli in polvere per creare componenti solidi e per lo sviluppo di nuove leghe.

Chimica analitica e controllo qualità

In quasi tutti i settori manifatturieri, i laboratori utilizzano forni a muffola per l'analisi gravimetrica.

L'applicazione più comune è la determinazione del contenuto di ceneri. Un campione di plastica, gomma, vernice, cibo o carbone viene pesato, completamente combusto nel forno e la cenere non combustibile rimanente viene pesata di nuovo. Questo è un test critico di controllo qualità.

Produzione di ceramica e vetro

La produzione di ceramiche avanzate e vetro speciale dipende da cicli di riscaldamento precisi.

I forni a muffola sono utilizzati per la cottura dei corpi ceramici verdi per indurirli, per l'applicazione di smalti e per la sinterizzazione di ceramiche tecniche come la zirconia, utilizzate in tutto, dalle corone dentali agli utensili da taglio industriali.

Settori biomedico e odontoiatrico

La necessità di materiali biocompatibili in grado di resistere allo stress rende i forni a muffola indispensabili.

I laboratori odontotecnici li utilizzano ampiamente per la sinterizzazione di corone e ponti in zirconia, creando restauri incredibilmente duri e resistenti. Sono utilizzati anche nella ricerca per il trattamento termico di leghe metalliche per impianti medici e per la sterilizzazione di alcuni strumenti.

Comprendere i compromessi

Sebbene potenti, un forno a muffola non è lo strumento giusto per ogni compito di riscaldamento. Comprendere i suoi limiti è fondamentale per una corretta selezione.

Non ideale per atmosfere controllate

Un forno a muffola standard funziona con un'atmosfera d'aria. Se il processo richiede un gas inerte (come l'argon) o un gas reattivo, sarà necessario un forno a storta specializzato, non un forno a muffola convenzionale.

Cicli di riscaldamento e raffreddamento più lenti

L'isolamento pesante necessario per raggiungere e mantenere alte temperature significa che questi forni si riscaldano e si raffreddano relativamente lentamente.

Questo può rappresentare un collo di bottiglia in ambienti ad alta produttività. Per le applicazioni che richiedono rapidi cambiamenti di temperatura, altri tipi di forni potrebbero essere più adatti.

Consumo energetico significativo

Raggiungere temperature di 1000°C o superiori richiede una notevole quantità di energia. Per le applicazioni a temperature più basse (inferiori a 300°C), un semplice forno da laboratorio è spesso una scelta più efficiente ed economica.

Fare la scelta giusta per la tua applicazione

La scelta dell'attrezzatura di riscaldamento appropriata dipende interamente dall'obiettivo finale.

- Se la tua priorità è la purezza analitica (ad esempio, test delle ceneri): Un forno a muffola è imprescindibile per il suo ambiente privo di contaminazioni.

- Se la tua priorità è modificare le proprietà del materiale (ad esempio, temprare l'acciaio): Un forno a muffola fornisce il calore uniforme e intenso essenziale per un trattamento termico ripetibile.

- Se la tua priorità è creare componenti ceramici o sinterizzati: Il preciso controllo della temperatura di un forno a muffola è fondamentale per una cottura e una densificazione riuscite.

- Se la tua priorità è semplicemente asciugare un campione a basse temperature: Un forno da laboratorio o a convezione standard è uno strumento più efficiente e appropriato.

In definitiva, il forno a muffola deve essere compreso come uno strumento preciso per la trasformazione e l'analisi dei materiali, non semplicemente come una fonte di calore.

Tabella riassuntiva:

| Settore | Applicazioni chiave |

|---|---|

| Scienza dei materiali e metallurgia | Tempra, rinvenimento, ricottura, sinterizzazione di metalli e leghe |

| Chimica analitica e controllo qualità | Determinazione del contenuto di ceneri, analisi gravimetrica per la purezza |

| Produzione di ceramica e vetro | Cottura, smaltatura, sinterizzazione di ceramiche tecniche |

| Campi biomedico e odontoiatrico | Sinterizzazione di corone in zirconia, trattamento termico di impianti, sterilizzazione |

Aggiorna il tuo laboratorio con soluzioni di precisione ad alta temperatura da KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni avanzati come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare le tue esigenze sperimentali uniche per un riscaldamento affidabile e privo di contaminazioni. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri