In breve, le industrie che beneficiano maggiormente dei forni a caduta per tempra sono quelle che richiedono il massimo livello di precisione e prestazioni metallurgiche, principalmente l'aerospaziale, l'automotive e la manifattura di fascia alta. Questi forni vengono scelti quando le proprietà meccaniche di un componente metallico, come resistenza, durezza e resistenza alla fatica, sono assolutamente critiche per la sua funzione e sicurezza.

Il valore fondamentale di un forno a caduta per tempra non è solo il trattamento termico; è la capacità di trasferire un pezzo da un ambiente ad alta temperatura a un liquido di tempra con velocità e uniformità estreme. Questa capacità è essenziale per sviluppare proprietà dei materiali superiori e altamente coerenti che altri metodi non possono ottenere in modo affidabile.

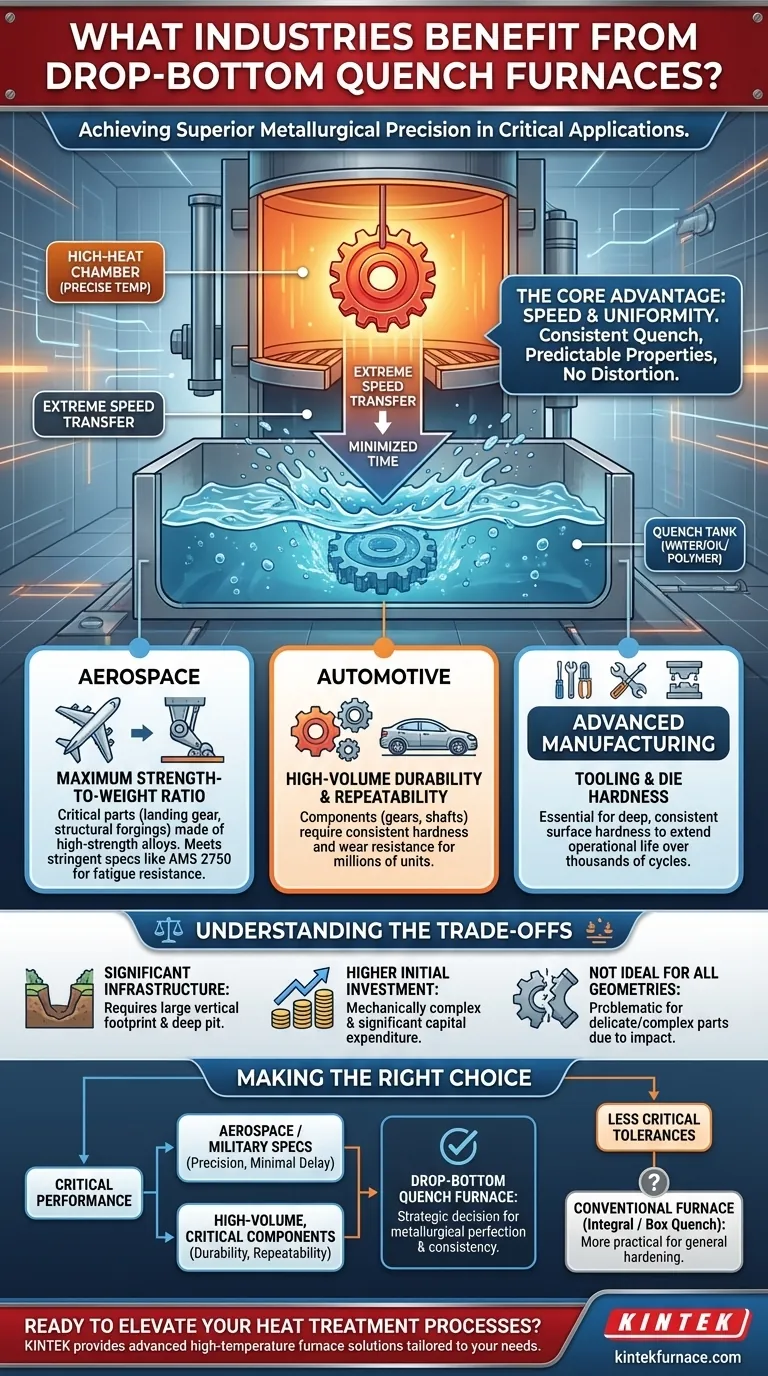

Il vantaggio principale: velocità e uniformità

Un forno a caduta per tempra opera su un principio semplice ma potente. Un pezzo viene riscaldato a una temperatura precisa in una camera superiore, dopodiché il fondo del forno, o "caduta", si apre, facendo cadere rapidamente il pezzo in una vasca di tempra di acqua, olio o polimero situata direttamente sotto. Questo design offre due vantaggi chiave.

Riduzione al minimo del tempo di trasferimento

Il beneficio principale è il tempo estremamente breve tra le fasi di riscaldamento e tempra. Nelle configurazioni tradizionali dei forni, un pezzo deve essere spostato manualmente o roboticamente dal forno a una vasca di tempra separata, esponendolo all'aria più fredda per diversi secondi.

Questa esposizione causa perdita di calore e ossidazione superficiale. Il design a caduta riduce al minimo questo tempo di trasferimento a pochi secondi, garantendo che il pezzo entri nel mezzo di tempra alla sua temperatura ottimale.

Ottenere una tempra costante

Poiché l'intero componente viene immerso quasi istantaneamente e a una temperatura uniforme, il processo di raffreddamento è molto più costante su tutta la geometria del pezzo. Ciò previene stress interni, distorsioni e deformazioni che possono verificarsi con una tempra più lenta e meno uniforme.

Il risultato è un componente con proprietà meccaniche prevedibili e omogenee, un requisito non negoziabile per applicazioni ad alte prestazioni.

Perché queste industrie specifiche si affidano a questa tecnologia

La precisione offerta dai forni a caduta affronta direttamente le sfide principali delle industrie in cui il guasto dei componenti non è un'opzione.

Aerospaziale: massimo rapporto resistenza/peso

I componenti aerospaziali, dal carrello di atterraggio alle fucinature strutturali, sono spesso realizzati con leghe di alluminio e acciaio ad alta resistenza. Per raggiungere la loro massima resistenza potenziale, queste leghe richiedono un preciso trattamento termico di soluzione e una rapida tempra.

Un trasferimento lento comprometterebbe le proprietà finali, riducendo potenzialmente la resistenza alla fatica e la resistenza complessiva. I forni a caduta garantiscono che queste parti critiche soddisfino le rigorose specifiche aerospaziali (come AMS 2750) ogni volta.

Automotive: durata e ripetibilità ad alto volume

Nell'industria automobilistica, componenti come ingranaggi, cuscinetti, alberi e parti del telaio strutturale devono essere durevoli e performare in modo costante su milioni di unità.

I forni a caduta forniscono il controllo di processo e la ripetibilità necessari per la produzione di massa. Ciò garantisce che ogni parte abbia la durezza e la resistenza all'usura richieste per sopportare gli stress a lungo termine del funzionamento del veicolo.

Manifattura avanzata: durezza di utensili e stampi

Per la produzione generale, in particolare nella creazione di utensili, stampi e matrici, la durezza superficiale è fondamentale. Questi elementi devono resistere all'usura e alla deformazione per migliaia di cicli.

La tempra rapida e uniforme di un forno a caduta è ideale per creare uno strato di durezza profondo e costante su queste risorse di produzione critiche, estendendone la vita operativa e garantendo la qualità del prodotto.

Comprendere i compromessi

Sebbene potente, questa tecnologia non è la soluzione predefinita per tutte le esigenze di trattamento termico. Implica considerazioni specifiche.

Requisiti infrastrutturali significativi

Questi forni hanno un ingombro verticale elevato. Il design richiede lo scavo di una profonda fossa sotto il forno per ospitare la vasca di tempra, rendendo l'installazione più complessa e costosa rispetto a un forno a scatola standard.

Investimento iniziale più elevato

I sistemi di forni a caduta per tempra sono meccanicamente complessi e rappresentano un significativo investimento di capitale. Il loro costo è generalmente giustificato solo quando i requisiti metallurgici per il prodotto finale sono eccezionalmente elevati.

Non ideale per tutte le geometrie dei pezzi

L'azione di "caduta" può essere problematica per pezzi molto delicati o complessi che potrebbero essere danneggiati dall'impatto con il liquido di tempra o per pezzi che potrebbero intrappolare aria e causare una tempra non uniforme. La sistemazione e la movimentazione dei pezzi devono essere attentamente ingegnerizzate.

Fare la scelta giusta per la tua applicazione

La scelta del processo di trattamento termico dipende interamente dai requisiti prestazionali del tuo componente.

- Se il tuo obiettivo principale è soddisfare rigorose specifiche aerospaziali o militari: la precisione e il minimo ritardo di tempra di un forno a caduta sono essenziali.

- Se il tuo obiettivo principale è produrre componenti critici ad alto volume con massima durabilità e ripetibilità: il controllo di processo di un forno a caduta giustifica l'investimento.

- Se il tuo obiettivo principale è la tempra generica con tolleranze meno critiche: un forno a tempra integrale o a scatola più convenzionale e meno costoso è spesso una soluzione più pratica.

In definitiva, la scelta di un forno a caduta per tempra è una decisione strategica per dare priorità alla perfezione metallurgica e alla coerenza del processo sopra ogni altra cosa.

Tabella riassuntiva:

| Industria | Vantaggi chiave |

|---|---|

| Aerospaziale | Massimizza il rapporto resistenza/peso, soddisfa specifiche rigorose (es. AMS 2750) |

| Automotive | Garantisce durata, ripetibilità e resistenza all'usura ad alto volume |

| Manifattura Avanzata | Prolunga la vita di utensili e stampi con durezza profonda e costante |

Pronto a elevare i tuoi processi di trattamento termico con precisione e affidabilità? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, automobilistico o manifatturiero di fascia alta, possiamo aiutarti a ottenere risultati metallurgici superiori. Contattaci oggi per discutere come i nostri forni possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?