In sintesi, un forno a pressa calda sottovuoto viene utilizzato nelle industrie in cui le prestazioni dei materiali non sono negoziabili. Le sue principali applicazioni sono nel settore aerospaziale per la creazione di superleghe leggere, nel settore medico per la produzione di impianti biocompatibili, nel settore elettronico per la fabbricazione di semiconduttori ad alta purezza e nella produzione di materiali avanzati per la sinterizzazione di ceramiche e il consolidamento di polveri metalliche in componenti con resistenza e densità superiori.

Il vero valore di una pressa calda sottovuoto non è semplicemente riscaldare un materiale. È l'applicazione simultanea di alta temperatura e immensa pressione all'interno di un'atmosfera controllata e priva di ossigeno per creare materiali eccezionalmente densi, puri e resistenti che sono spesso impossibili da produrre con altri mezzi.

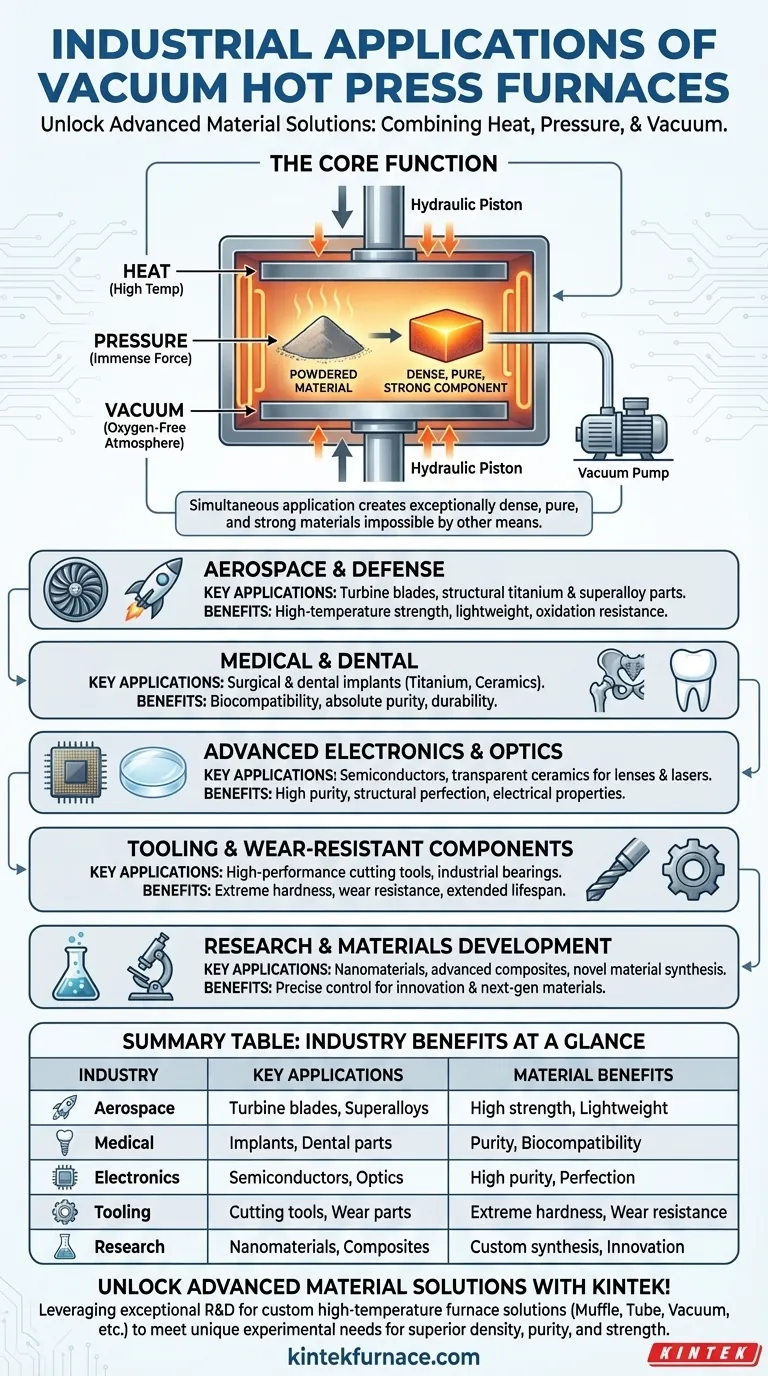

La Funzione Principale: Combinare Calore, Pressione e Vuoto

La comprensione delle applicazioni industriali inizia con la comprensione dei tre problemi fondamentali che questa tecnologia risolve. Una pressa calda sottovuoto combina in modo unico questi elementi per ottenere specifici risultati sui materiali.

Raggiungere la Massima Densità

Il processo, spesso chiamato sinterizzazione o consolidamento, applica una pressione meccanica a un materiale, tipicamente una polvere, mentre viene riscaldato.

Questa forza compatta fisicamente il materiale, spremendo i vuoti e la porosità tra le particelle. Il risultato è un componente solido, completamente denso, critico per le ceramiche ad alte prestazioni e la metallurgia delle polveri.

Prevenire l'Ossidazione e la Contaminazione

Il riscaldamento di metalli reattivi come il titanio o le superleghe all'aria aperta causerebbe la loro ossidazione e la loro fragilità, distruggendo le loro preziose proprietà.

L'atmosfera di vuoto o gas inerte all'interno del forno rimuove ossigeno e altri contaminanti. Ciò garantisce che il materiale rimanga puro e conservi la sua composizione chimica prevista, il che è vitale per i componenti aerospaziali, gli impianti medici e i semiconduttori.

Creare Proprietà Materiali Superiori

La combinazione di calore e pressione non si limita a consolidare un materiale; ne migliora fondamentalmente le caratteristiche fisiche.

Questo processo migliora resistenza, durezza e resistenza all'usura. Per questo motivo è il metodo preferito per produrre utensili da taglio ultra-duri e componenti durevoli resistenti all'usura da materiali come il nitruro di silicio e il carburo di boro.

Una Panoramica delle Principali Applicazioni Industriali

Le capacità uniche della pressatura a caldo sottovuoto la rendono indispensabile nei settori che spingono i confini della scienza dei materiali.

Aerospaziale e Difesa

Questo settore richiede componenti che siano sia incredibilmente resistenti che leggeri, con la capacità di resistere a temperature estreme.

La pressatura a caldo sottovuoto viene utilizzata per fabbricare pale di turbine, parti strutturali in lega di titanio e altri componenti in superlega. Il processo garantisce la resistenza alle alte temperature e la purezza del materiale necessarie per le prestazioni del motore e l'integrità strutturale.

Medico e Dentale

La biocompatibilità è la massima priorità per qualsiasi materiale posizionato all'interno del corpo umano. La minima impurità può portare al rifiuto o al fallimento.

Questi forni producono impianti chirurgici e dentali da materiali come il titanio e ceramiche avanzate. L'ambiente sottovuoto garantisce l'assoluta purezza, mentre l'azione di pressatura crea la parte ad alta resistenza e durevole necessaria per funzionare per decenni.

Elettronica Avanzata e Ottica

Le prestazioni di un wafer semiconduttore o di una lente ottica avanzata dipendono dalla sua perfezione strutturale e dalla purezza chimica.

La pressatura a caldo sottovuoto viene utilizzata per sinterizzare ceramiche trasparenti per lenti e laser e per fabbricare specifici componenti semiconduttori. Il processo rimuove la microporosità che disperderebbe la luce ed elimina le impurità che interromperebbero le proprietà elettriche.

Utensileria e Componenti Resistenti all'Usura

Nell'industria pesante e nella produzione, la durezza di un utensile ne determina la durata e l'efficacia.

Questa tecnologia è fondamentale per la produzione di utensili da taglio ad alte prestazioni, cuscinetti industriali e parti resistenti all'usura. Trasforma polveri come il carburo di boro o il nitruro di silicio in solidi completamente densi con estrema durezza.

Ricerca e Sviluppo Materiali

Per scienziati e ingegneri, la pressa calda sottovuoto è uno strumento fondamentale per l'innovazione.

È ampiamente utilizzata nei laboratori per sintetizzare e testare nuovi materiali, inclusi nanomateriali, compositi avanzati e miscele metallo-ceramica. Il controllo preciso su temperatura, pressione e atmosfera consente la creazione di materiali di nuova generazione.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sottovuoto non è una soluzione universale. È un processo altamente specializzato con vincoli specifici.

Complessità e Costo del Processo

I forni a pressa calda sottovuoto sono apparecchiature sofisticate e costose. Il processo richiede un attento controllo e monitoraggio, rendendolo più costoso rispetto ai forni convenzionali o al trattamento termico standard.

Tempi di Ciclo Più Lenti

Il raggiungimento di un vuoto profondo, l'aumento della temperatura, l'applicazione della pressione e il raffreddamento sono un ciclo che richiede tempo. Ciò rende il processo meno adatto per parti di consumo ad alto volume e basso costo e più adatto per componenti di alto valore e critici per le prestazioni.

Limitazioni Geometriche

La necessità di applicare una pressione uniforme tramite una matrice o una pressa limita intrinsecamente la complessità delle forme che possono essere facilmente prodotte. Sebbene esistano tecniche avanzate, è più adatto per parti con geometrie relativamente semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di fabbricazione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima purezza e resistenza del materiale: La pressatura a caldo sottovuoto è essenziale per metalli reattivi, superleghe e ceramiche ad alte prestazioni dove l'ossidazione è inaccettabile.

- Se il tuo obiettivo principale è la densificazione di materiali in polvere: Questo processo è il metodo definitivo per trasformare polveri come ceramiche o compositi metallici in componenti solidi, privi di vuoti, con proprietà fisiche superiori.

- Se il tuo obiettivo principale è la produzione di grandi volumi e a basso costo: Probabilmente dovrai esplorare metodi alternativi e più veloci come la sinterizzazione convenzionale o lo stampaggio a iniezione di metallo, poiché la pressatura a caldo sottovuoto è un processo specializzato e di alto valore.

In definitiva, la pressatura a caldo sottovuoto è la tecnologia abilitante per i materiali che definiscono l'avanguardia dell'industria moderna.

Tabella Riepilogativa:

| Settore | Applicazioni Chiave | Benefici del Materiale |

|---|---|---|

| Aerospaziale | Pale di turbine, componenti in superlega | Elevata resistenza, leggerezza, resistenza all'ossidazione |

| Medico | Impianti biocompatibili, parti dentali | Purezza, durabilità, biocompatibilità |

| Elettronica | Semiconduttori, ceramiche ottiche | Elevata purezza, perfezione strutturale |

| Utensileria | Utensili da taglio, parti resistenti all'usura | Estrema durezza, resistenza all'usura |

| Ricerca | Nanomateriali, compositi avanzati | Sintesi personalizzata, proprietà migliorate |

Sblocca soluzioni materiali avanzate con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una densità, purezza e resistenza superiori nei materiali. Contattaci oggi per elevare le tue applicazioni industriali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi