I forni rotanti sono strumenti specializzati progettati principalmente per la lavorazione termica continua e ad alta temperatura di materiali sfusi. Il loro esclusivo design rotante li rende eccezionalmente efficaci per processi come la calcinazione, l'ossidazione e la fusione, dove l'esposizione uniforme di ogni particella al calore e all'atmosfera è fondamentale per la qualità del prodotto finale.

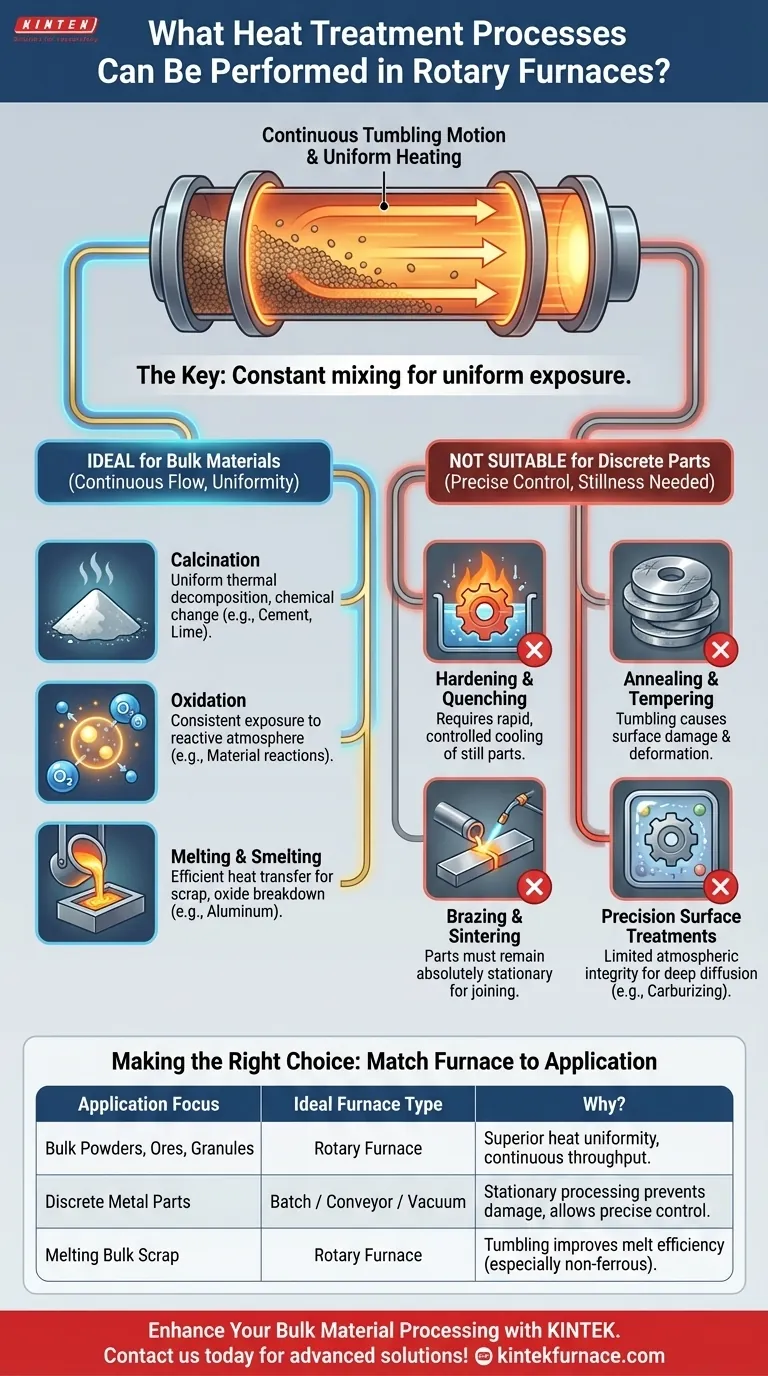

La chiave per comprendere un forno rotante è il suo movimento continuo di rotolamento. Questo lo rende ideale per il trattamento uniforme di polveri sfuse, granuli e minerali, ma fondamentalmente inadatto a processi che richiedono un orientamento preciso dei pezzi, atmosfere controllate o tempra rapida, come l'indurimento o la brasatura.

Processi Fondamentali di un Forno Rotante

Il design di un forno rotante, un tubo cilindrico che ruota lentamente, ne determina le principali applicazioni. Eccelle dove la miscelazione costante del materiale è un vantaggio, non uno svantaggio.

Calcinazione e Decomposizione Termica

La calcinazione è un processo di trattamento termico utilizzato per indurre un cambiamento chimico, come la rimozione di componenti volatili o l'eliminazione di anidride carbonica dai minerali. Il costante rotolamento assicura che ogni particella raggiunga la temperatura target, risultando in una reazione completa e uniforme. Questo è fondamentale nelle industrie del cemento, della calce e della lavorazione dei minerali.

Ossidazione

L'ossidazione implica il riscaldamento di un materiale in un ambiente ricco di ossigeno per indurre una reazione chimica. In un forno rotante, questo processo beneficia dell'esposizione continua di nuove superfici di materiale all'atmosfera di processo, garantendo una reazione completa e coerente in tutto il lotto.

Fusione e Smeltazione

Per alcune applicazioni, come la fusione di rottami di alluminio, i forni rotanti sono molto efficaci. L'azione di rotolamento aiuta a rompere lo strato di ossido sulla superficie del metallo e migliora il trasferimento di calore, portando a un processo di fusione più efficiente rispetto ai forni statici.

Perché i Forni Rotanti Eccellono in Questi Processi

L'efficacia di un forno rotante è il risultato diretto del suo design meccanico, che offre vantaggi distinti per tipi di materiali e obiettivi specifici.

Riscaldamento Uniforme Attraverso la Miscelazione Costante

La caratteristica più importante è il delicato rotolamento del materiale mentre il forno ruota. Questa azione circola costantemente il materiale, eliminando i punti caldi e assicurando che l'intera carica sia riscaldata uniformemente.

Elevata Produzione per Materiali Sfusi

A differenza di un forno a lotto che deve essere caricato e scaricato, un forno rotante può operare continuamente. La materia prima viene alimentata da un'estremità e il materiale lavorato viene scaricato dall'altra, rendendolo ideale per la produzione industriale su larga scala di polveri, granuli e solidi piccoli e irregolari.

Controllo Preciso della Temperatura

I moderni forni rotanti sono dotati di sistemi di controllo avanzati in grado di mantenere profili di temperatura precisi lungo la lunghezza del tubo. Ciò consente processi a più stadi all'interno di un unico pezzo di attrezzatura, migliorando ulteriormente l'efficienza.

Comprendere i Compromessi: Processi Non Adatti ai Forni Rotanti

Altrettanto importante è capire cosa un forno rotante non può fare. La sua forza principale — il movimento costante — è una debolezza critica per molti processi di trattamento termico comuni.

Tempra e Quenching

I processi di tempra come il quenching richiedono che un pezzo venga riscaldato a una temperatura specifica e quindi raffreddato con estrema rapidità. La scarica lenta e continua e l'azione di rotolamento di un forno rotante rendono impossibile trasferire i pezzi in un bagno di tempra con la velocità e il controllo richiesti per ottenere le proprietà metallurgiche desiderate.

Ricottura e Tempera di Pezzi Finiti

Sebbene questi processi comportino riscaldamento e raffreddamento lento, l'azione di rotolamento può causare danni superficiali, graffi o deformazioni a pezzi finiti o semilavorati. I forni a lotto o a nastro che mantengono i pezzi stazionari sono di gran lunga superiori per questi compiti.

Brasatura e Sinterizzazione

La brasatura richiede un metallo d'apporto per unire due componenti precisamente allineati, mentre la sinterizzazione fonde la polvere in una forma solida. Entrambi i processi richiedono che i pezzi rimangano assolutamente fermi. Il movimento di rotolamento di un forno rotante distruggerebbe l'assemblaggio o la geometria prevista del pezzo.

Trattamenti Superficiali di Precisione

Processi come la carburazione o la nitrurazione richiedono un'atmosfera altamente controllata e sigillata per diffondere elementi nella superficie di un pezzo a una profondità precisa. Le guarnizioni di un forno rotante non sono generalmente progettate per il livello di integrità atmosferica richiesto per questi compiti di ingegneria di superficie di precisione.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione della corretta tecnologia del forno è fondamentale per raggiungere i tuoi obiettivi di produzione in modo efficiente ed economico.

- Se il tuo obiettivo principale è la lavorazione di polveri sfuse, minerali o granuli (es. calcinazione): Un forno rotante è la scelta ideale grazie alla sua superiore uniformità di calore e alla capacità di produzione continua.

- Se il tuo obiettivo principale è il trattamento termico di pezzi metallici discreti (es. tempra, ricottura, brasatura): Un forno a lotto, a nastro o sottovuoto è lo strumento corretto, poiché il movimento rotante è dannoso per questi processi.

- Se il tuo obiettivo principale è la fusione di rottami sfusi o materiale sciolto: Un forno rotante è un forte candidato, specialmente per i metalli non ferrosi dove la miscelazione migliora l'efficienza di fusione.

La scelta del forno giusto inizia con l'abbinamento dell'azione meccanica principale dell'attrezzatura alla forma del materiale specifico e ai requisiti del processo.

Tabella Riepilogativa:

| Processo | Applicazioni Chiave | Benefici Primari |

|---|---|---|

| Calcinazione | Cemento, calce, lavorazione minerali | Decomposizione termica uniforme, alta produttività |

| Ossidazione | Reazioni di ossidazione del materiale | Esposizione costante all'atmosfera, reazione completa |

| Fusione/Smeltazione | Fusione di rottami di alluminio | Efficiente trasferimento di calore, rottura dello strato di ossido |

Pronto a migliorare la lavorazione dei tuoi materiali sfusi? Contatta KINTEK oggi stesso per esplorare le nostre soluzioni avanzate di forni rotanti. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per la calcinazione, l'ossidazione e altro ancora. Contattaci subito per discutere come possiamo aumentare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura