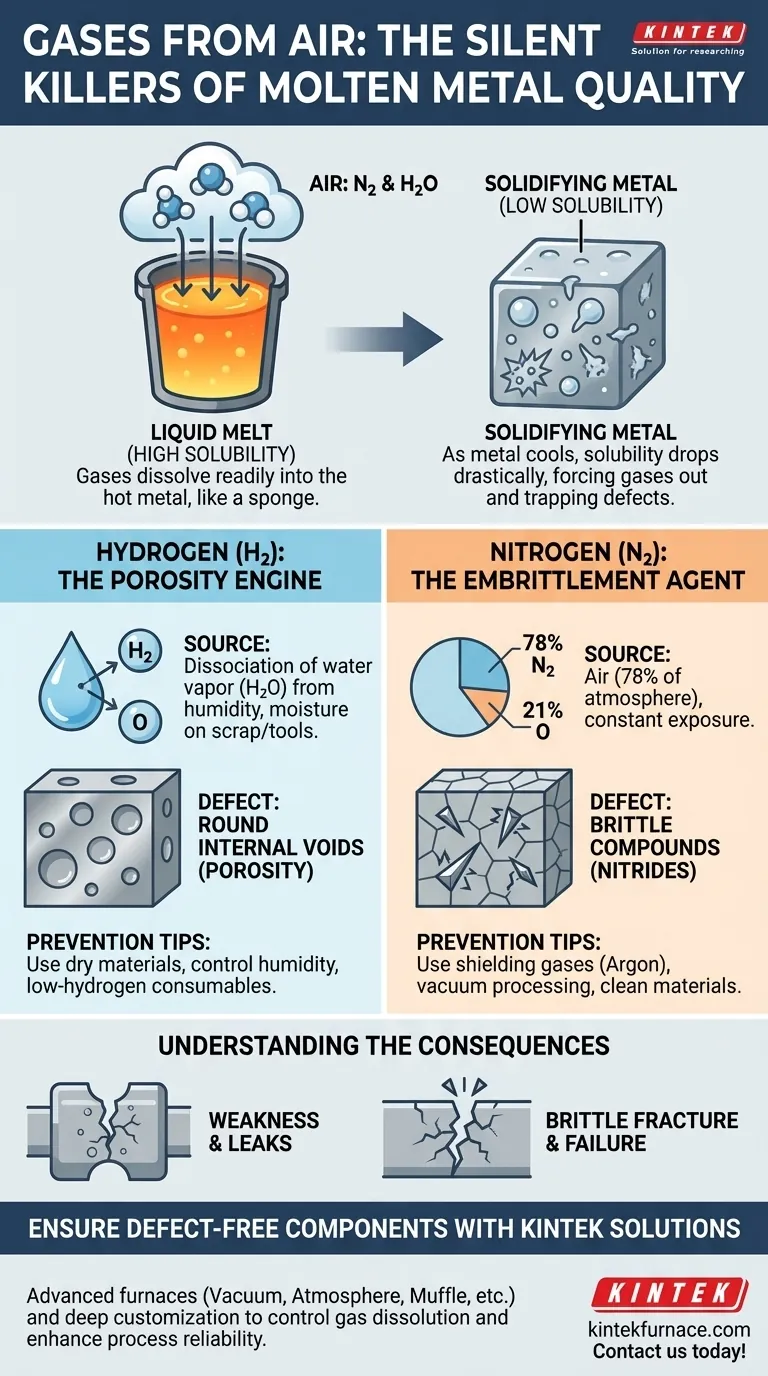

I due gas presenti nell'aria che causano i difetti più significativi nel metallo fuso sono l'azoto e l'idrogeno. Alle alte temperature di una massa fusa liquida, questi gas si dissolvono facilmente nel metallo, ma man mano che si raffredda e solidifica, la loro solubilità diminuisce drasticamente, costringendoli a uscire dalla soluzione e a creare dannose imperfezioni interne.

Il metallo fuso agisce come una spugna per idrogeno e azoto. Quando il metallo solidifica, non può più trattenere questi gas disciolti, che vengono quindi intrappolati come bolle (porosità) o formano composti fragili che compromettono l'integrità del prodotto finale.

Il Principio Fondamentale: Solubilità dei Gas nel Metallo

Il problema principale è una legge fisica: i gas sono significativamente più solubili nel metallo liquido che nel metallo solido. Questa differenza di solubilità è il motore che guida la formazione di difetti durante il processo di fusione o saldatura.

Pensala come lo zucchero nell'acqua. Puoi sciogliere molta più zucchero in acqua calda che in acqua fredda. Se raffreddi una soluzione calda e satura di zucchero, lo zucchero precipiterà sotto forma di cristalli. Il metallo fuso e i gas disciolti si comportano in modo molto simile.

Il Problema delle Alte Temperature

Alle temperature di fusione, gli atomi nel metallo sono disposti in modo lasco e possiedono alta energia, lasciando più spazio agli atomi di gas piccoli come idrogeno e azoto per diffondersi nel liquido. L'atmosfera circostante fornisce una fornitura quasi illimitata di questi gas.

La Fase Critica di Raffreddamento

Man mano che il metallo si raffredda e inizia a solidificarsi, la sua struttura cristallina diventa più rigida e ordinata. Semplicemente non c'è spazio per gli atomi di gas disciolti. Questa improvvisa diminuzione della solubilità forza il gas ad uscire dalla matrice metallica. Poiché l'esterno della colata o della saldatura solidifica per primo, questo gas in fuga rimane intrappolato all'interno del metallo che solidifica.

I Due Colpevoli Principali Presenti nell'Aria

Sebbene l'aria sia una miscela di gas, l'azoto e l'idrogeno sono i più problematici a causa delle loro dimensioni atomiche, reattività e abbondanza.

Idrogeno (H): Il Motore della Porosità

L'idrogeno è l'atomo più piccolo e può diffondersi facilmente nel metallo fuso. La fonte principale non è tipicamente l'idrogeno gassoso, ma la dissociazione del vapore acqueo (H₂O) proveniente dall'umidità nell'aria o dall'umidità su rottami metallici, utensili o flussi.

Ad alte temperature, l'acqua si scompone, rilasciando idrogeno che viene assorbito dalla massa fusa. Al raffreddamento, questo idrogeno viene aggressivamente rigettato dal metallo che solidifica, formando vuoti interni rotondi noti come porosità da idrogeno.

Azoto (N₂): L'Agente di Infragilimento

L'azoto costituisce circa il 78% dell'aria, creando un'esposizione costante. Come l'idrogeno, può causare porosità, ma il suo effetto più insidioso è la sua capacità di reagire con il metallo base e gli elementi di lega.

Nei metalli come l'acciaio, l'alluminio e specialmente il titanio, l'azoto disciolto può formare composti duri e fragili chiamati nitruri durante il raffreddamento. Questi nitruri agiscono come punti di stress interni, riducendo drasticamente la duttilità e la tenacità del materiale, un fenomeno noto come infragilimento.

Comprendere le Conseguenze

I difetti causati dai gas disciolti non sono meramente cosmetici; influiscono direttamente sulle prestazioni meccaniche e sull'affidabilità del componente finale.

Porosità: L'Effetto "Formaggio Svizzero"

La porosità gassosa crea una rete di vuoti interni. Questo riduce l'area della sezione trasversale del componente, rendendolo più debole e meno denso. Questi vuoti lisci e sferici agiscono anche come concentratori di stress, fornendo un facile punto di innesco affinché le cricche si formino e si propaghino sotto carico, portando a un cedimento prematuro.

Infragilimento: Nitruri e Idruro

A differenza dei vuoti vuoti, i nitruri (e meno comunemente, gli idruri) sono particelle fisiche incorporate nella struttura granulare del metallo. Queste inclusioni dure, simili a ceramiche, interrompono la continuità del reticolo metallico.

Impediscono al metallo di deformarsi plasticamente sotto stress, facendolo fratturare in modo fragile con poco o nessun preavviso. Questo è particolarmente pericoloso nelle applicazioni che richiedono tenacità e resistenza agli urti.

Fare la Scelta Giusta per il Tuo Processo

Controllare l'atmosfera e le materie prime non è un passaggio facoltativo; è fondamentale per produrre componenti metallici sani. La tua attenzione specifica dipenderà dalla modalità di guasto primaria che devi prevenire.

- Se il tuo obiettivo principale è prevenire la debolezza strutturale e le perdite: Il tuo scopo principale è ridurre al minimo l'assorbimento di idrogeno per diminuire la porosità. Ciò significa assicurarsi che tutti i materiali siano asciutti e controllare l'umidità.

- Se il tuo obiettivo principale è garantire duttilità e resistenza all'impatto: Devi controllare l'esposizione all'azoto, specialmente nelle leghe sensibili. Ciò potrebbe richiedere l'uso di gas di protezione (come l'argon) o processi sotto vuoto.

- Se il tuo obiettivo principale è la qualità complessiva nelle leghe ad alte prestazioni: Devi controllare aggressivamente sia l'idrogeno che l'azoto attraverso una combinazione di materie prime pulite, protezione sotto vuoto o gas inerte e trattamenti specifici della massa fusa.

In definitiva, la padronanza dell'interazione tra atmosfera e massa fusa è essenziale per tradurre un buon progetto in un prodotto affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Gas | Fonte Primaria | Principali Difetti Causati | Consigli per la Prevenzione |

|---|---|---|---|

| Idrogeno | Vapore acqueo, umidità | Porosità (vuoti) | Utilizzare materiali asciutti, controllare l'umidità |

| Azoto | Aria (78% dell'atmosfera) | Infragilimento (nitruri) | Utilizzare gas di protezione, processi sotto vuoto |

Assicura che i tuoi componenti metallici siano privi di difetti con le soluzioni avanzate per forni di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo diversi laboratori con forni ad alta temperatura come forni a muffola, a tubo, rotativi, sotto vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione soddisfa con precisione le tue esigenze sperimentali uniche per controllare la dissoluzione dei gas e prevenire i difetti. Contattaci oggi per migliorare l'affidabilità del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati