In sintesi, la scelta tra un forno a tubo e un forno a muffola si riduce a un compromesso fondamentale tra il volume del campione e il controllo atmosferico. Un forno a muffola è progettato per lavorare campioni o lotti più grandi in aria ambiente, mentre un forno a tubo eccelle nel fornire un trattamento termico preciso a campioni più piccoli all'interno di un ambiente gassoso strettamente controllato.

La decisione non riguarda quale forno sia superiore, ma quale design si allinea con i vostri obiettivi di processo. I forni a muffola offrono capacità e semplicità per la lavorazione in grandi quantità, mentre i forni a tubo forniscono precisione e controllo atmosferico per applicazioni specializzate.

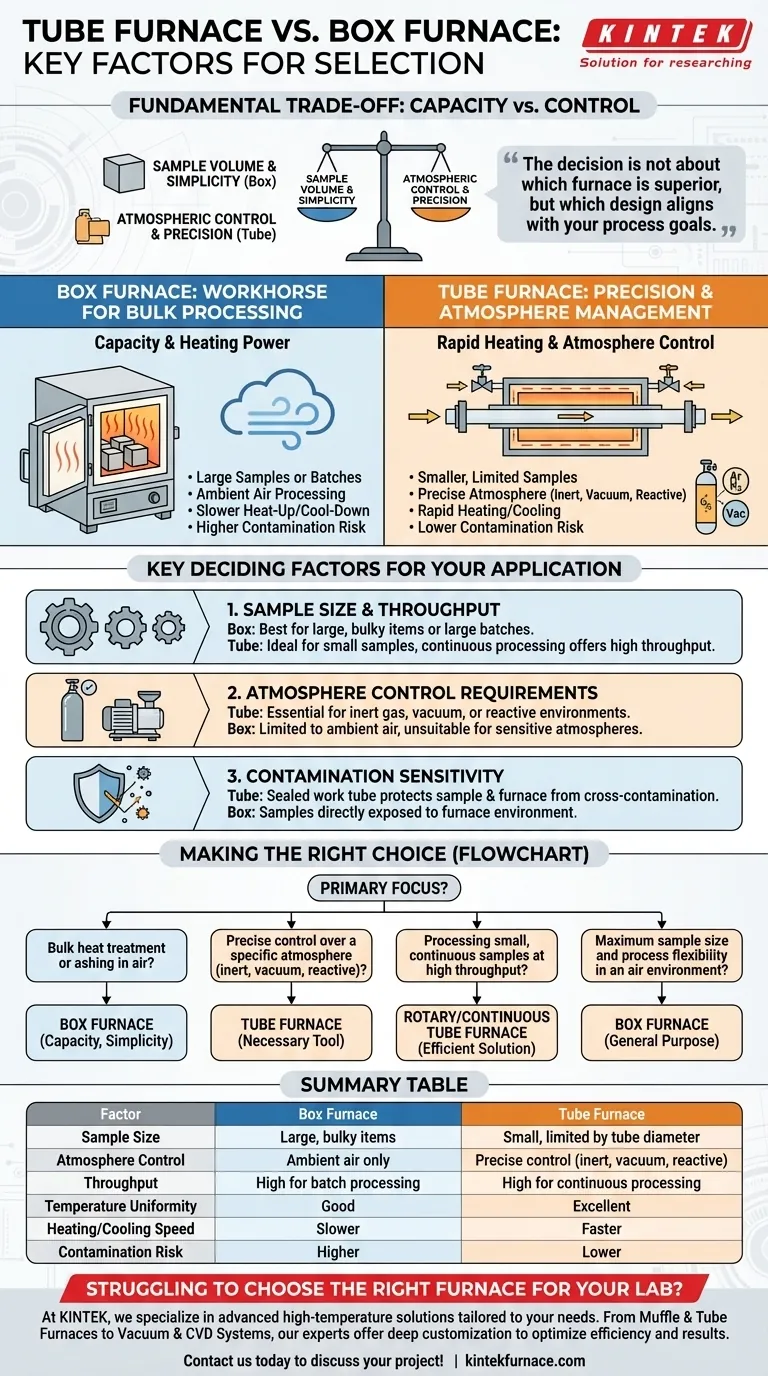

La Differenza Fondamentale di Design: Capacità vs. Controllo

La struttura fisica di ogni tipo di forno ne determina il caso d'uso ideale. Comprendere questa differenza fondamentale è il primo passo per fare la scelta corretta.

Forni a Muffola: Il Cavallo di Battaglia per la Lavorazione in Grandi Quantità

Un forno a muffola, noto anche come forno a camera, è essenzialmente una camera isolata con una grande porta nella parte anteriore. Il suo design privilegia la capacità e la potenza di riscaldamento.

Questi forni sono costruiti per gestire articoli singoli di grandi dimensioni o grandi lotti di parti più piccole. Sono lo standard per applicazioni generiche come ricottura, tempra, incenerimento o altri trattamenti termici in cui l'atmosfera d'aria ambiente è accettabile.

Forni a Tubo: Precisione e Gestione dell'Atmosfera

Un forno a tubo presenta una camera di riscaldamento cilindrica attraverso la quale è posizionato un tubo di lavoro separato, tipicamente fatto di ceramica, quarzo o metallo. I campioni vengono lavorati all'interno di questo tubo.

Questo design offre due distinti vantaggi. In primo luogo, il volume più piccolo consente rapidi tassi di riscaldamento e raffreddamento e un'eccellente uniformità di temperatura. In secondo luogo, il tubo di lavoro può essere sigillato, consentendo un controllo preciso dell'atmosfera attorno al campione, da gas inerti come l'argon a gas reattivi o il vuoto.

Fattori Decisivi Chiave per la Vostra Applicazione

Oltre al design di base, diversi fattori critici guideranno la vostra decisione. I vostri requisiti specifici di processo devono essere il motore primario.

Fattore 1: Dimensione del Campione e Produttività

La considerazione più immediata è la dimensione e la quantità di ciò che dovete lavorare. Un forno a muffola è la scelta ovvia per un singolo componente grande che semplicemente non entrerebbe in un tubo.

Per campioni più piccoli, la scelta dipende dalla produttività. Un forno a muffola può gestire un grande lotto alla volta. Tuttavia, alcuni forni a tubo possono essere configurati per la lavorazione continua, dove il materiale scorre attraverso il tubo, offrendo spesso una produttività complessiva più rapida rispetto ai cicli ripetuti di riscaldamento e raffreddamento di un forno a muffola in stile batch.

Fattore 2: Requisiti di Controllo dell'Atmosfera

Questo è spesso il fattore decisivo più importante. Se il vostro processo richiede qualcosa di diverso da un ambiente d'aria ambiente, un forno a tubo è quasi sempre la risposta corretta.

Il tubo di lavoro sigillato è essenziale per prevenire l'ossidazione utilizzando un gas inerte (ad esempio, azoto, argon), eseguendo processi sotto vuoto o introducendo gas reattivi. Ottenere questo livello di controllo in un forno a muffola standard è impraticabile e spesso impossibile.

Fattore 3: Sensibilità alla Contaminazione

Poiché i campioni vengono posti direttamente all'interno di un tubo di lavoro sigillato, un forno a tubo fornisce una protezione superiore sia per il campione che per il forno.

Il tubo di lavoro impedisce al degasaggio del campione di contaminare l'isolamento e gli elementi riscaldanti del forno. Al contrario, protegge anche i campioni altamente sensibili da eventuali particelle che si staccano dall'interno del forno.

Comprendere i Compromessi e le Limitazioni

Nessuna scelta di attrezzatura è senza compromessi. Essere consapevoli delle limitazioni intrinseche di ogni tipo di forno è fondamentale per evitare errori costosi e frustrazioni operative.

I Limiti dei Forni a Muffola

La limitazione principale di un forno a muffola è la sua mancanza di controllo atmosferico. I campioni sono direttamente esposti all'aria, il che può essere dannoso per molti materiali ad alte temperature.

Hanno anche una massa termica significativa, che porta a cicli di riscaldamento e raffreddamento più lenti rispetto alla risposta agile di un forno a tubo più piccolo.

I Limiti dei Forni a Tubo

La limitazione più significativa di un forno a tubo è la sua dimensione e geometria del campione ristrette. Siete fondamentalmente limitati dal diametro del tubo di lavoro.

Inoltre, i tubi di lavoro sono materiali di consumo. Possono essere fragili, specialmente ceramici e di quarzo, e rappresentano un costo operativo continuo. Un guasto catastrofico del tubo può anche danneggiare il forno stesso.

L'Impatto dell'Orientamento: Orizzontale vs. Verticale

Nei forni a tubo, l'orientamento è importante. I forni orizzontali sono comuni e facili da caricare, mentre i forni verticali sono ideali per lavorare polveri o campioni fusi per evitare il contatto con la parete del tubo e migliorare l'uniformità.

Fare la Scelta Giusta per il Vostro Processo

Per selezionare il forno giusto, è necessario allineare i punti di forza fondamentali dell'attrezzatura con l'obiettivo primario del vostro processo.

- Se il vostro obiettivo principale è il trattamento termico in grandi quantità o l'incenerimento in aria: Un forno a muffola offre la migliore combinazione di capacità, semplicità ed economicità.

- Se il vostro obiettivo principale è il controllo preciso su un'atmosfera specifica (inerte, vuoto, reattiva): Un forno a tubo è lo strumento necessario per il lavoro.

- Se il vostro obiettivo principale è la lavorazione di campioni piccoli e continui ad alta produttività: Un forno a tubo rotante o a alimentazione continua è la soluzione più efficiente.

- Se il vostro obiettivo principale è la massima dimensione del campione e la flessibilità di processo in un ambiente d'aria: Un forno a muffola fornisce la versatilità necessaria per il lavoro di laboratorio generico.

In ultima analisi, la scelta del forno giusto è un esercizio che consiste nell'abbinare il design intrinseco dello strumento al vostro specifico obiettivo scientifico o di produzione.

Tabella Riepilogativa:

| Fattore | Forno a Muffola | Forno a Tubo |

|---|---|---|

| Dimensione del Campione | Articoli grandi e voluminosi | Piccoli, limitati dal diametro del tubo |

| Controllo dell'Atmosfera | Solo aria ambiente | Controllo preciso (inerte, vuoto, reattivo) |

| Produttività | Elevata per la lavorazione in batch | Elevata per la lavorazione continua |

| Uniformità della Temperatura | Buona | Eccellente |

| Velocità di Riscaldamento/Raffreddamento | Più lenta | Più veloce |

| Rischio di Contaminazione | Maggiore | Minore |

Faticate a scegliere il forno giusto per il vostro laboratorio? Presso KINTEK, siamo specializzati in soluzioni avanzate per alte temperature su misura per le vostre esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione i vostri requisiti sperimentali unici. Che abbiate bisogno di lavorazione in grandi quantità o di un controllo atmosferico preciso, i nostri esperti possono aiutarvi a ottimizzare efficienza e risultati. Contattateci oggi per discutere il vostro progetto e scoprire come KINTEK può elevare la vostra lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori