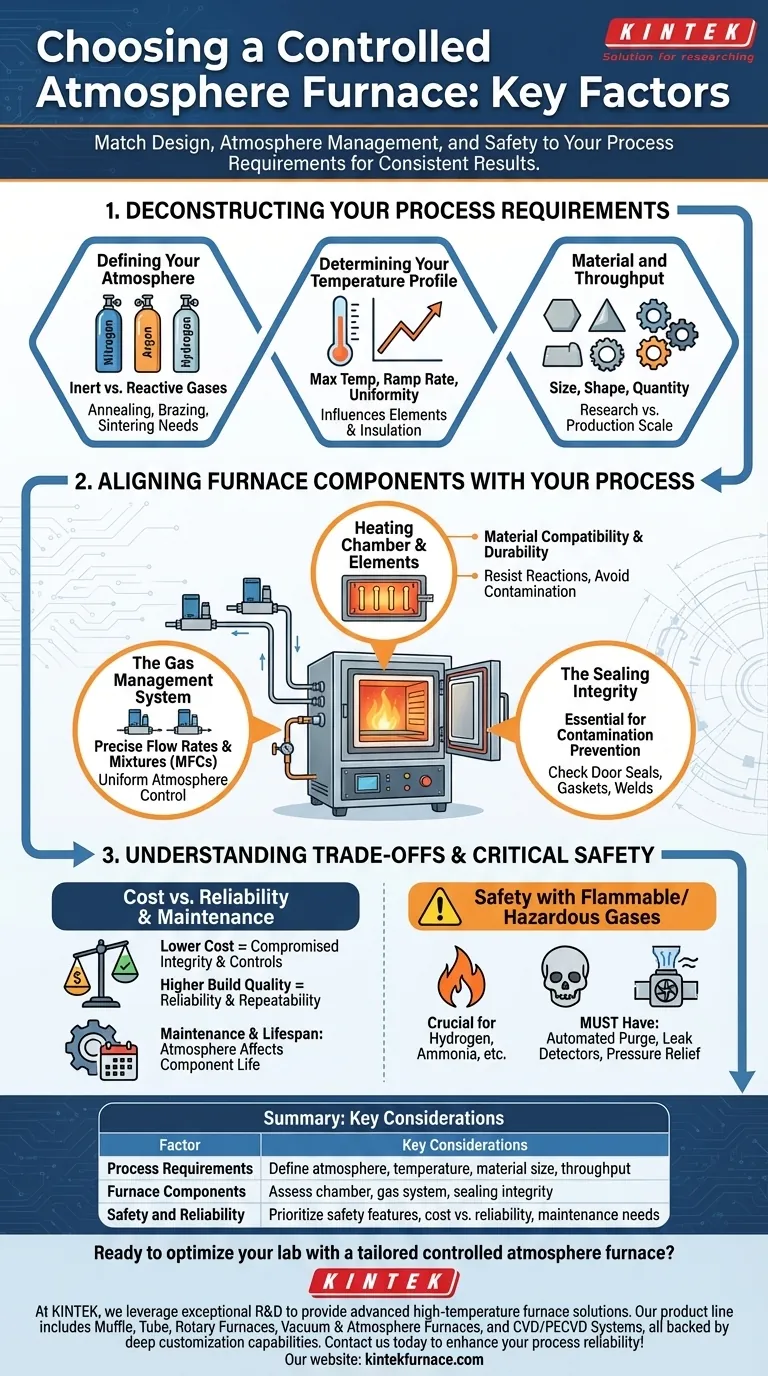

Scegliere il giusto forno ad atmosfera controllata è una decisione critica che si basa su tre fattori principali. È necessario innanzitutto definire i requisiti specifici del processo, quindi identificare il tipo di forno che si adatta a tale processo e, infine, verificare la qualità costruttiva e i sistemi di sicurezza per garantire prestazioni affidabili a lungo termine e risultati coerenti.

La scelta di un forno ad atmosfera controllata va oltre il confronto delle specifiche tecniche. Il compito principale è abbinare il design del forno, la gestione dell'atmosfera e le caratteristiche di sicurezza direttamente ai requisiti unici del processo dei materiali per garantire risultati coerenti e di alta qualità.

Decomporre i requisiti del processo

Prima di valutare qualsiasi hardware, è necessario avere una comprensione completa della propria applicazione. Il forno è uno strumento al servizio del processo, non il contrario.

Definire la propria atmosfera

Il tipo di gas utilizzato è il requisito più fondamentale. Le atmosfere possono essere inerti (Azoto, Argon) per prevenire l'ossidazione, o reattive (Idrogeno, gas formante) per partecipare attivamente al processo.

Processi come la ricottura, la brasatura e la sinterizzazione hanno ciascuno esigenze atmosferiche uniche che dettano le capacità di gestione del gas del forno e la compatibilità dei materiali.

Determinare il profilo di temperatura

È necessario definire la temperatura massima richiesta, la velocità con cui è necessario riscaldare e raffreddare (velocità di rampa) e la variazione di temperatura consentita all'interno della camera (uniformità).

Questi fattori influenzano direttamente la scelta degli elementi riscaldanti, dei materiali isolanti e della sofisticazione del sistema di controllo della temperatura.

Materiale e produttività

Considerare le dimensioni, la forma e la quantità dei pezzi che verranno lavorati. Questo determina le dimensioni necessarie della camera di riscaldamento e influenza il design generale del forno, come la scelta tra un forno a tubo più piccolo per la ricerca e un forno a cassetta più grande per la produzione.

Allineare i componenti del forno al proprio processo

Una volta noti i requisiti del processo, è possibile valutare come i componenti specifici di un forno sono progettati per soddisfarli.

La camera di riscaldamento e gli elementi

La camera deve essere costruita con materiali in grado di resistere alla temperatura massima e resistere a reazioni chimiche con l'atmosfera del processo.

Anche gli elementi riscaldanti devono essere compatibili. Certi elementi si degradano rapidamente in atmosfere specifiche, portando a contaminazione e alti costi di sostituzione.

Il sistema di gestione del gas

Un sistema affidabile per l'introduzione e l'espulsione dei gas è fondamentale. Questo include gli ingressi, le uscite del gas e il sistema di controllo dell'atmosfera stesso.

Per lavori di precisione, cercate controllori di flusso di massa (MFC) che vi permettano di gestire con precisione le portate e le miscele di gas, garantendo un'atmosfera uniforme e coerente in tutta la camera.

L'integrità della tenuta

Questa è una caratteristica non negoziabile. Un ambiente ermeticamente sigillato è essenziale per prevenire la contaminazione dall'aria esterna e per mantenere la precisa composizione del gas richiesta dal vostro processo.

Prestate molta attenzione alla qualità delle guarnizioni delle porte, delle guarnizioni e dei punti di saldatura, poiché anche una piccola perdita può compromettere esperimenti sensibili e rovinare lotti di produzione.

Comprendere i compromessi e la sicurezza critica

Un forno è un investimento a lungo termine in cui un taglio dei costi iniziale può portare a problemi significativi a valle.

Costo vs. affidabilità del processo

I forni a basso costo possono compromettere l'integrità della tenuta o la precisione dei loro controlli di temperatura e atmosfera. Ciò può comportare una qualità del prodotto incoerente, lotti falliti e, in ultima analisi, costi operativi più elevati.

Investire in un forno con una qualità costruttiva e un controllo di processo superiori offre un maggiore ritorno in termini di affidabilità e ripetibilità.

Sicurezza con gas infiammabili o pericolosi

Se il vostro processo coinvolge idrogeno, ammoniaca o altri gas pericolosi, la sicurezza è la vostra principale preoccupazione. Il forno deve essere dotato di meccanismi di sicurezza appropriati.

Cercate caratteristiche come cicli di spurgo automatizzati, rilevatori di fughe di gas, valvole di sfogo della pressione e sistemi di spegnimento di emergenza. Queste non sono caratteristiche opzionali; sono essenziali per proteggere il personale e le strutture.

Manutenzione e durata

L'interazione tra l'atmosfera del processo e i componenti interni del forno, in particolare gli elementi riscaldanti e l'isolamento, determinerà il programma di manutenzione.

Comprendere come la vostra atmosfera specifica influenzerà la durata dei componenti per prevedere accuratamente i costi operativi e ridurre al minimo i tempi di inattività non pianificati.

Fare la scelta giusta per la vostra applicazione

La vostra decisione finale dovrebbe essere un riflesso diretto del vostro obiettivo operativo primario. Utilizzate i requisiti specifici del vostro processo come filtro per valutare le vostre opzioni.

- Se il vostro obiettivo principale è la ricerca ad alta purezza o materiali sensibili (ad esempio, ricottura di semiconduttori): date priorità a un'integrità di tenuta superiore e a un sistema di controllo dell'atmosfera ad alta precisione sopra ogni altra cosa.

- Se il vostro obiettivo principale è la produzione industriale ad alto volume (ad esempio, sinterizzazione o brasatura): concentratevi sulla durabilità del forno, sull'efficienza energetica e sulle funzionalità di automazione per massimizzare la produttività e ridurre i costi operativi.

- Se lavorate con gas pericolosi o infiammabili (ad esempio, processi basati sull'idrogeno): la vostra prima priorità non negoziabile deve essere la presenza di sistemi di sicurezza certificati, inclusi il rilevamento delle perdite e le capacità di spurgo di emergenza.

In definitiva, un investimento di successo è quello in cui il forno diventa un abilitatore trasparente e affidabile del vostro processo principale.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Requisiti del processo | Definire il tipo di atmosfera, il profilo di temperatura, le dimensioni del materiale e la produttività |

| Componenti del forno | Valutare la camera di riscaldamento, il sistema di gestione del gas e l'integrità della tenuta |

| Sicurezza e affidabilità | Dare priorità alle caratteristiche di sicurezza, al rapporto costo/affidabilità e alle esigenze di manutenzione |

Pronto a ottimizzare il tuo laboratorio con un forno ad atmosfera controllata su misura?

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche.

Contattateci oggi per discutere come i nostri forni possono migliorare l'affidabilità e l'efficienza del vostro processo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore