Scegliere il forno a muffola giusto implica una valutazione sistematica della tua applicazione specifica rispetto alle capacità fondamentali del forno. I fattori più critici sono l'intervallo di temperatura richiesto, le dimensioni e la natura dei tuoi campioni, le prestazioni di riscaldamento e la precisione del controllo necessarie, e le caratteristiche di sicurezza essenziali. Comprendere questi elementi ti assicura di selezionare uno strumento che fornisce risultati affidabili e ripetibili per il tuo lavoro.

Un forno a muffola non è un dispositivo universale. La scelta ottimale non è il forno con le specifiche più elevate, ma quello la cui gamma di temperatura, il materiale della camera e il sistema di controllo sono precisamente abbinati alle esigenze del tuo materiale e processo specifico.

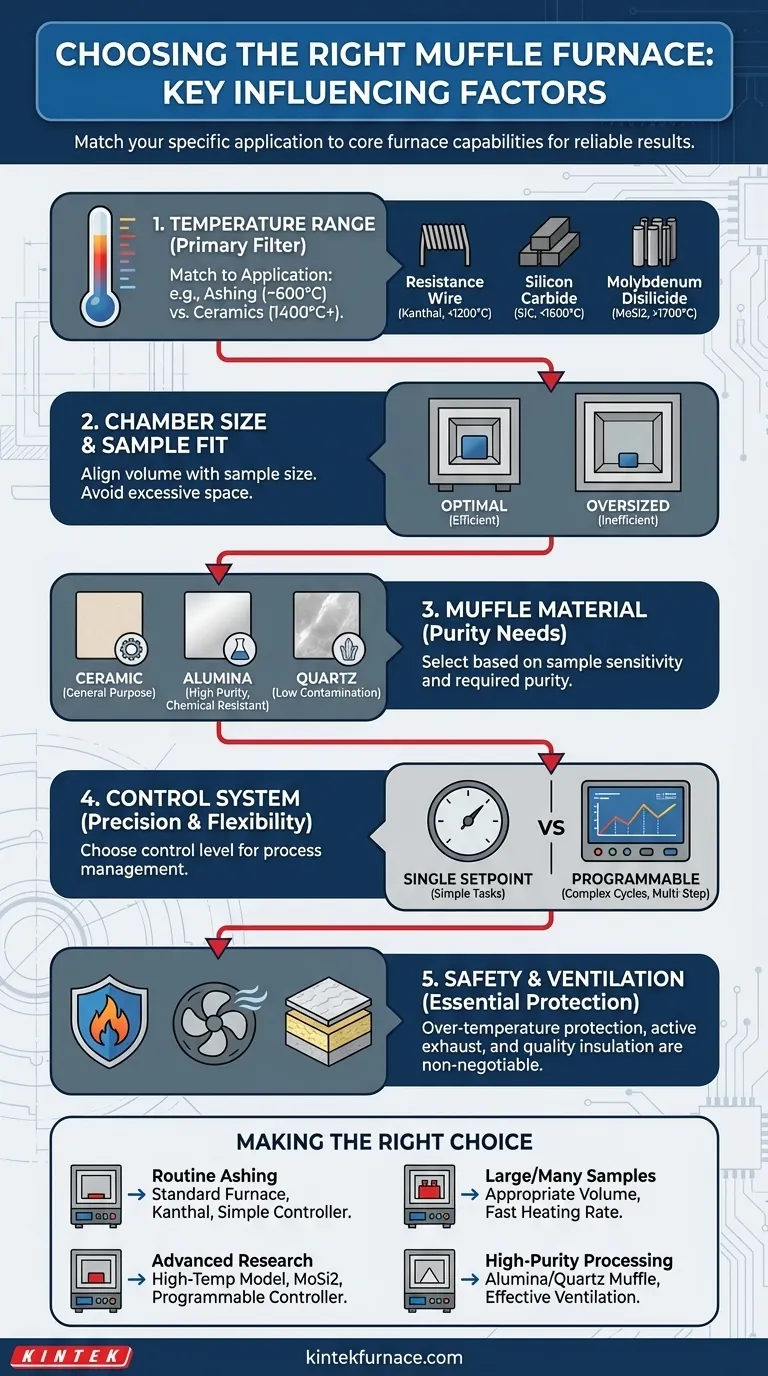

Definire il tuo requisito fondamentale: la temperatura

La temperatura massima di esercizio è il primo e più importante filtro nel processo di selezione. Essa determina i tipi di materiali che puoi lavorare e influenza direttamente la costruzione e il costo del forno.

Abbina la temperatura alla tua applicazione

Processi diversi hanno requisiti termici distinti. Ad esempio, la cenere generale di materia organica potrebbe richiedere solo 600°C, mentre il test di alcuni composti polimerici o ceramici può richiedere temperature di 1400°C o superiori.

L'uso di un forno con un intervallo di temperatura inadeguato può portare a reazioni incomplete o alla degradazione del campione, compromettendo l'integrità dei tuoi risultati.

Il ruolo degli elementi riscaldanti

La capacità di temperatura del forno è determinata dai suoi elementi riscaldanti.

- Filo resistivo (Kanthal, Nichrome): Comune nei forni per uso generale, tipicamente raggiungendo fino a 1200°C.

- Carburo di silicio (SiC): Utilizzato per applicazioni a temperature più elevate, spesso fino a 1500°C o 1600°C.

- Disilicuro di molibdeno (MoSi2): Presente nei forni ad alte prestazioni in grado di superare i 1700°C.

Scegliere un forno con elementi classificati significativamente al di sopra della temperatura richiesta può fornire una maggiore durata, poiché non opereranno al loro limite assoluto.

Dimensionamento del forno: camera e campione

Le dimensioni fisiche del forno devono ospitare i tuoi campioni, ma "più grande" non è sempre meglio.

Allinea il volume della camera con le dimensioni del campione

Seleziona una dimensione della camera che si adatti comodamente al tuo campione o lotto più grande senza eccessivo spazio vuoto. Una camera sovradimensionata è meno efficiente dal punto di vista energetico, impiega più tempo a riscaldarsi e ha un costo iniziale più elevato.

Al contrario, una camera troppo piccola può limitare il flusso d'aria, portare a un riscaldamento non uniforme e limitare la produttività dei campioni.

Considera il materiale della muffola

La camera interna, o muffola, isola il campione dagli elementi riscaldanti. Il suo materiale è fondamentale.

- Ceramica refrattaria: Il materiale più comune, adatto a un'ampia gamma di applicazioni.

- Allumina: Offre maggiore purezza e migliore resistenza all'attacco chimico ad alte temperature.

- Quarzo: Utilizzato quando anche una minima contaminazione dalle pareti della camera è un problema, sebbene spesso abbia un limite di temperatura massimo inferiore.

Valutazione delle prestazioni e del controllo

Oltre a raggiungere una temperatura, come il forno ci arriva e la mantiene è cruciale per il controllo del processo.

Velocità di riscaldamento e uniformità

La velocità di riscaldamento (°C al minuto) determina la rapidità con cui il forno raggiunge il suo setpoint, influenzando il tempo totale del processo. Altrettanto importante è l'uniformità della temperatura, che assicura che l'intero campione sperimenti le stesse condizioni termiche.

Verifica le specifiche sull'uniformità della temperatura e considera se un modello con ventola assistita è necessario per la tua applicazione per garantire un riscaldamento costante.

Il controllore: dal semplice al complesso

Il sistema di controllo del forno è il suo cervello.

- Controllore a punto singolo: Ti consente di impostare una singola temperatura target. Questo è sufficiente per processi semplici come l'essiccazione o la calcinazione.

- Controllore programmabile: Ti consente di creare programmi a più passaggi con diverse temperature, tempi di mantenimento e velocità di riscaldamento/raffreddamento. Questo è essenziale per complessi protocolli di trattamento termico, sinterizzazione o sintesi di materiali.

Comprendere i compromessi e gli imperativi di sicurezza

Un forno affidabile è un forno sicuro. Le caratteristiche di sicurezza non negoziabili proteggono l'utente, il campione e l'apparecchiatura stessa.

Priorità alle caratteristiche di sicurezza essenziali

Il tuo forno deve avere una protezione contro il surriscaldamento, che spegne automaticamente l'alimentazione se la temperatura supera un limite di sicurezza preimpostato. Altre caratteristiche chiave includono interruttori automatici elettrici e allarmi acustici.

La necessità di ventilazione

Molti processi ad alta temperatura rilasciano fumi, gas o umidità. Una porta o un sistema di scarico è fondamentale per sfiatare in sicurezza questi sottoprodotti dalla camera e dall'ambiente del laboratorio.

Isolamento ed efficienza energetica

La qualità dell'isolamento (tipicamente fibra ceramica o lana minerale) influisce direttamente sulla perdita di calore. Un migliore isolamento significa che il forno è più efficiente dal punto di vista energetico, ha una temperatura superficiale esterna inferiore e può mantenere il suo setpoint in modo più accurato. Ciò rappresenta spesso un compromesso tra costo iniziale e costi operativi a lungo termine.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo forno dando priorità alle caratteristiche che si allineano con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la calcinazione o la combustione di routine: Un forno standard con elementi in Kanthal, una muffola in ceramica e un semplice controllore a punto singolo è una scelta economica.

- Se il tuo obiettivo principale è la ricerca avanzata sui materiali: Dai priorità a un modello ad alta temperatura con elementi in MoSi2 e un controllore completamente programmabile per cicli termici complessi.

- Se il tuo obiettivo principale è la lavorazione di campioni grandi o numerosi: Seleziona un forno con il volume della camera appropriato e una rapida velocità di riscaldamento per massimizzare la produttività.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: Investi in un forno con una muffola in allumina o quarzo ad alta purezza e assicurati che abbia un sistema di ventilazione efficace.

Abbinando sistematicamente questi fattori al tuo processo specifico, ti assicuri che il tuo investimento produca risultati accurati, ripetibili e sicuri.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Intervallo di temperatura | Abbina all'applicazione (es. 600°C per calcinazione, 1400°C+ per ceramiche); gli elementi riscaldanti (Kanthal, SiC, MoSi2) definiscono i limiti |

| Dimensioni della camera | Allinea con le dimensioni del campione; evita il sovradimensionamento per efficienza e riscaldamento uniforme |

| Materiale della muffola | Scegli in base alle esigenze di purezza: ceramica (generale), allumina (alta purezza), quarzo (bassa contaminazione) |

| Sistema di controllo | Seleziona da punto singolo (attività semplici) a programmabile (cicli complessi) per una gestione precisa della temperatura |

| Caratteristiche di sicurezza | Assicura protezione contro il surriscaldamento, ventilazione e isolamento per la sicurezza dell'utente e dell'apparecchiatura |

Pronto a trovare il forno a muffola perfetto per il tuo laboratorio? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di un controllo preciso della temperatura, di una maggiore sicurezza o di design personalizzati, forniamo soluzioni affidabili ed efficienti. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi termici e migliorare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale