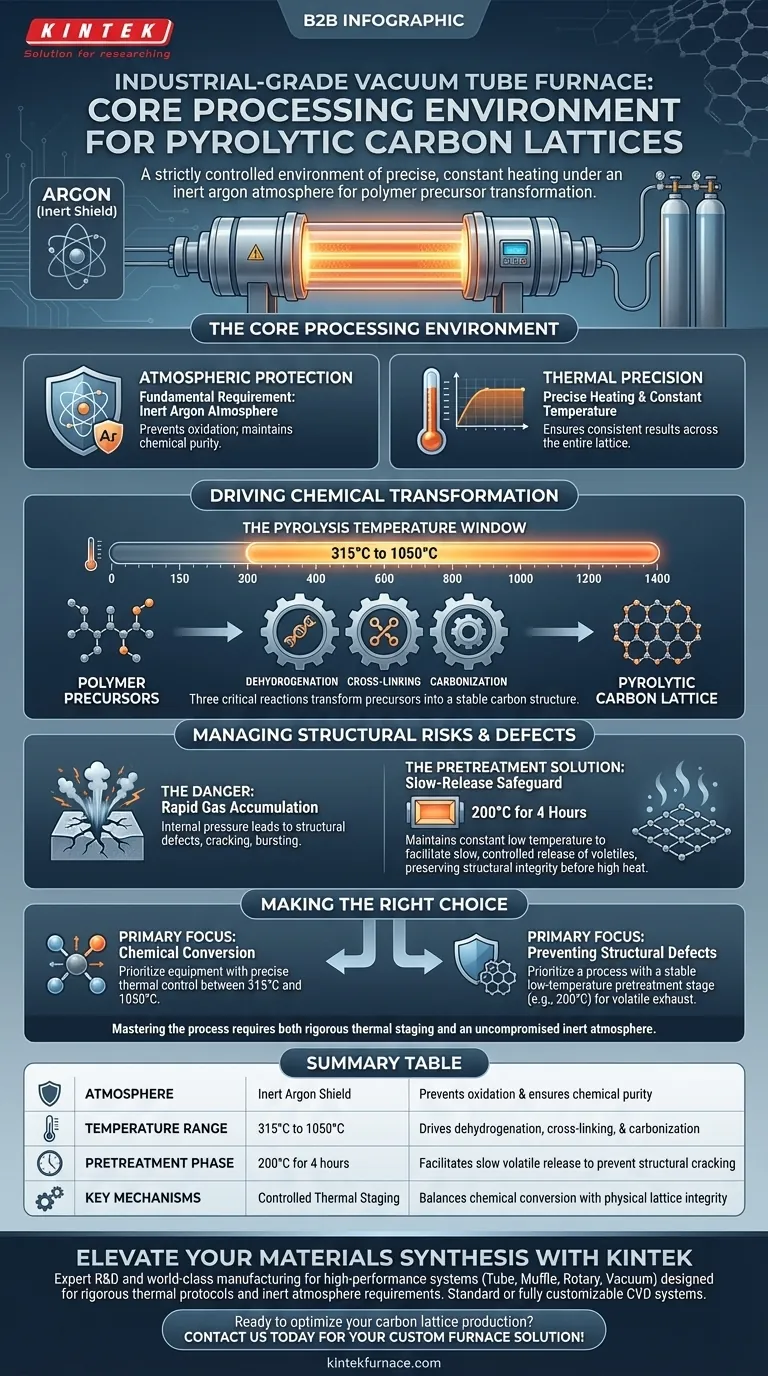

Un forno industriale a tubo sotto vuoto stabilisce un ambiente rigorosamente controllato caratterizzato da un riscaldamento preciso e costante sotto un'atmosfera inerte di argon. Questo ambiente specializzato è fondamentale per la preparazione di reticoli di carbonio pirolitico, garantendo che i precursori polimerici subiscano le trasformazioni chimiche necessarie senza ossidazione o contaminazione esterna.

Il forno crea un ecosistema di elaborazione che bilancia la precisione termica con la protezione atmosferica. Mantenendo uno scudo inerte di argon ed eseguendo protocolli di temperatura specifici, guida le modifiche molecolari essenziali prevenendo difetti fisici causati dall'espansione di gas volatili.

Componenti dell'ambiente di elaborazione

Protezione atmosferica

Il requisito fondamentale per questo processo è un atmosfera inerte di argon.

Questo scudo di gas protettivo impedisce all'ossigeno di interagire con i materiali durante l'elaborazione ad alta temperatura, il che è essenziale per mantenere la purezza chimica.

Precisione termica

Il forno fornisce un ambiente di riscaldamento preciso e a temperatura costante.

È necessaria una stabilità termica affidabile per garantire risultati coerenti sull'intera struttura reticolare durante lunghi cicli di elaborazione.

Guida alla trasformazione chimica

La finestra di temperatura di pirolisi

Per preparare con successo reticoli di carbonio pirolitico, l'ambiente deve supportare temperature comprese tra 315 °C e 1050 °C.

Il controllo del calore all'interno di questa finestra specifica è il motore principale per convertire il materiale di partenza nel prodotto finale.

Meccanismi di cambiamento

All'interno di questo intervallo di temperatura, il forno facilita tre reazioni chimiche critiche: deidrogenazione, reticolazione e carbonizzazione.

Questi meccanismi lavorano in tandem per trasformare i precursori polimerici in una struttura reticolare di carbonio stabile.

Gestione dei rischi strutturali e dei difetti

Il pericolo di rapido accumulo di gas

Una insidia comune nella pirolisi è il rapido accumulo di gas rilasciati durante il riscaldamento.

Se queste sostanze volatili vengono rilasciate troppo rapidamente, la pressione interna può causare difetti strutturali, crepe o persino lo scoppio del materiale.

La soluzione del pretrattamento

Per mitigare questo rischio, l'ambiente di elaborazione deve supportare una fase di pretrattamento a bassa temperatura.

Ad esempio, mantenere una temperatura costante di 200 °C per 4 ore facilita il rilascio lento e controllato dei volatili. Questa fase di "rilascio lento" funge da salvaguardia, preservando l'integrità strutturale del reticolo prima che vengano applicate temperature più elevate.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione di reticoli di carbonio pirolitico, è necessario bilanciare la conversione chimica con la stabilità fisica.

- Se il tuo obiettivo principale è la conversione chimica: Assicurati che la tua attrezzatura possa mantenere un controllo termico preciso tra 315 °C e 1050 °C per guidare completamente la deidrogenazione e la carbonizzazione.

- Se il tuo obiettivo principale è prevenire difetti strutturali: Dai priorità a un processo che includa un pretrattamento stabile a bassa temperatura (ad es. 200 °C) per esaurire i volatili prima di aumentare le temperature di pirolisi.

Padroneggiare questo processo richiede un forno che fornisca sia una rigorosa stratificazione termica che un'atmosfera inerte senza compromessi.

Tabella riassuntiva:

| Caratteristica | Specifiche/Requisiti | Scopo |

|---|---|---|

| Atmosfera | Scudo inerte di argon | Previene l'ossidazione e garantisce la purezza chimica |

| Intervallo di temperatura | 315°C - 1050°C | Guida la deidrogenazione, la reticolazione e la carbonizzazione |

| Fase di pretrattamento | 200°C per 4 ore | Facilita il lento rilascio di volatili per prevenire crepe strutturali |

| Meccanismi chiave | Stratificazione termica controllata | Bilancia la conversione chimica con l'integrità fisica del reticolo |

Eleva la tua sintesi di materiali con KINTEK

La precisione è non negoziabile quando si preparano complessi reticoli di carbonio pirolitico. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Tube, Muffle, Rotary e Vacuum ad alte prestazioni specificamente progettati per gestire rigorosi protocolli termici e requisiti di atmosfera inerte. Sia che tu abbia bisogno di forni standard da laboratorio ad alta temperatura o di un sistema CVD completamente personalizzabile su misura per i tuoi obiettivi di ricerca unici, il nostro team di ingegneri è pronto a fornire l'affidabilità di cui hai bisogno.

Pronto a ottimizzare la tua produzione di reticoli di carbonio? Contattaci oggi per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Ali Naderi, Yeqing Wang. Stiff, lightweight, and programmable architectured pyrolytic carbon lattices via modular assembling. DOI: 10.1038/s43246-025-00739-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene facilitata l'idrogenazione in fase gassosa per Zircaloy-4 da un forno tubolare? Ottenere una precipitazione precisa degli idruri

- Come contribuisce un martinetto da laboratorio manuale alla precisione del processo nei forni a tubo diviso? Ottenere un allineamento perfetto

- Come fa un forno tubolare verticale a zona singola a temperatura unica a facilitare la crescita di cristalli singoli di PdSe2 di alta qualità?

- In che modo la scelta del materiale del rivestimento per un reattore tubolare a letto impaccato da laboratorio influisce sugli esperimenti di idrogenazione della CO2?

- Quali sono le principali caratteristiche dei forni a tubo orizzontali? Ottimizza la tua elaborazione ad alta temperatura con un riscaldamento uniforme

- Quali sono i diversi tipi di forni tubolari e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno tubolare da 70 mm? Garantire sicurezza e precisione negli esperimenti ad alta temperatura

- Come facilita un sistema a forno tubolare la crescita del grafene nanoporoso? Ottenere risultati CVD di precisione