Nel trattamento termico sotto vuoto, la scelta del gas di raffreddamento è dettata dalla reattività chimica del materiale ad alte temperature. Il gas corretto assicura un raffreddamento rapido per ottenere la struttura metallurgica desiderata senza causare reazioni superficiali dannose. Per la maggior parte degli acciai, l'azoto ad alta purezza è lo standard, mentre i metalli reattivi come le leghe di titanio impongono l'uso di un gas veramente inerte come l'argon per prevenire l'infragilimento.

La sfida centrale nella tempra sotto vuoto è bilanciare la velocità di raffreddamento con l'inerzia chimica. La scelta del gas deve estrarre rapidamente il calore per ottenere la durezza e la microstruttura richieste, pur essendo contemporaneamente non reattiva con la lega specifica trattata ad alte temperature.

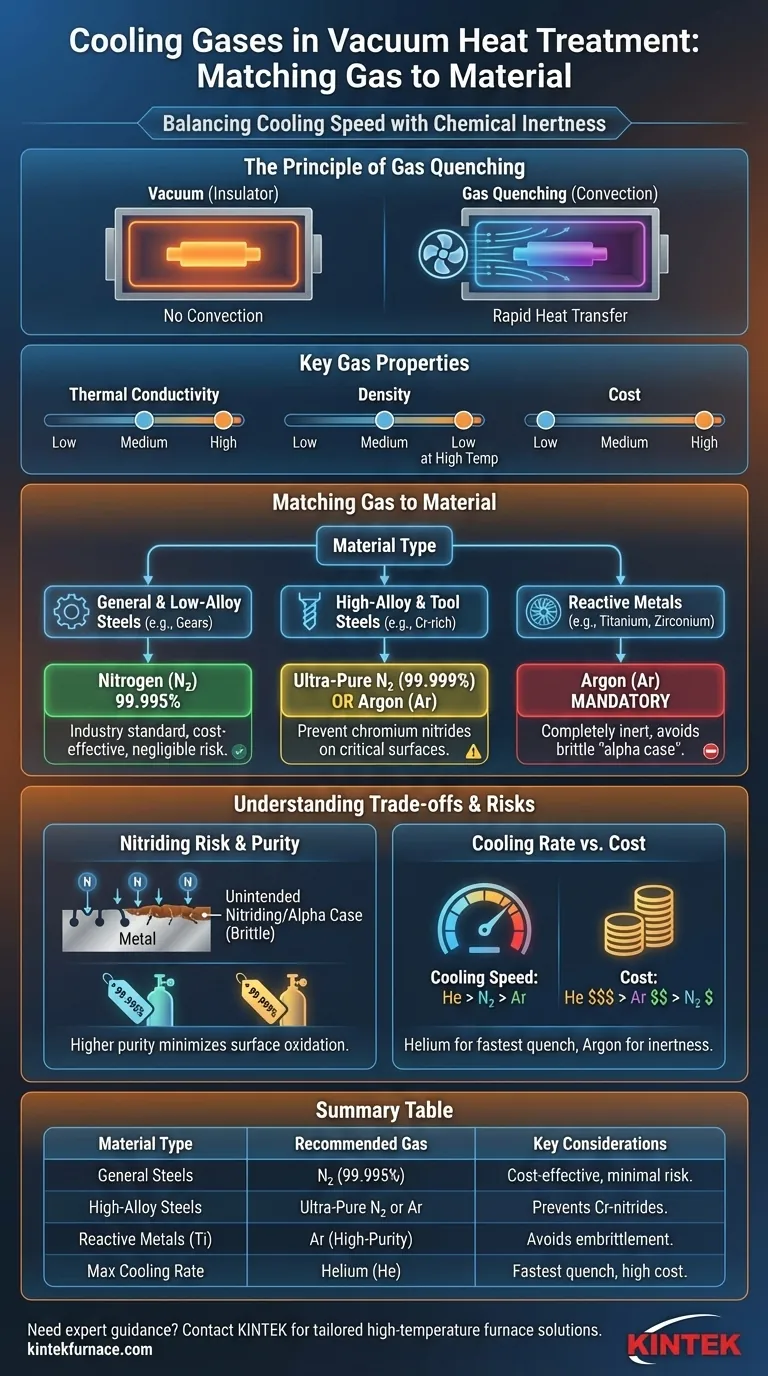

Il Principio della Tempra a Gas

Perché è Necessario un Gas

Un malinteso comune è che il vuoto stesso fornisca il raffreddamento. In realtà, il vuoto è un eccellente isolante, rendendo impossibile il trasferimento di calore per convezione e la radiazione inefficiente a temperature più basse.

Per ottenere il rapido raffreddamento (tempra) necessario per formare microstrutture specifiche come la martensite nell'acciaio, si introduce un gas inerte o non reattivo ad alta pressione (tipicamente da 2 a 20 bar). Una potente ventola fa circolare questo gas, consentendo un trasferimento di calore convettivo rapido e uniforme dai componenti caldi.

Proprietà Chiave dei Gas di Tempra

La scelta tra i gas dipende da alcune proprietà chiave:

- Conducibilità Termica: Quanto efficacemente un gas può assorbire e trasferire calore. L'elio è il più conduttivo, seguito dall'azoto, con l'argon che è il meno conduttivo tra le opzioni comuni.

- Densità: I gas più densi come l'argon richiedono maggiore potenza della ventola per essere fatti circolare alla stessa velocità rispetto a gas più leggeri come l'azoto o l'elio.

- Reattività Chimica: Questo è il fattore più critico. Sebbene l'azoto sia in gran parte inerte, può reagire con alcuni elementi ad alte temperature. L'argon e l'elio sono veramente inerti e non reagiranno con alcun materiale.

- Costo: L'azoto è il più economico, l'argon è moderatamente costoso e l'elio è un gas premium ad alto costo.

Abbinare il Gas al Materiale

Per Acciai Generici e a Bassa Lega

L'azoto (N₂) con purezza 99,995% o superiore è lo standard industriale per questi materiali.

Offre un buon equilibrio tra prestazioni di raffreddamento ed economicità. Per la stragrande maggioranza degli acciai, il rischio di formare nitruri indesiderati durante la fase di raffreddamento rapido è trascurabile.

Per Acciai Inossidabili e per Utensili ad Alta Lega

Per gli acciai con alte concentrazioni di elementi leganti come il cromo (Cr), la scelta diventa più sfumata.

Questi elementi possono avere un'alta affinità per l'azoto, potenzialmente formando nitruri di cromo sulla superficie. Per mitigare ciò, si utilizza o azoto ultra-puro (99,999%) per ridurre le impurità, oppure si passa ad argon (Ar) per i componenti critici per la missione dove nessuna reazione superficiale è tollerabile.

Per Metalli Reattivi e Non Ferrosi

Questa categoria include materiali come titanio (Ti), zirconio (Zr) e alcune leghe ad alto contenuto di alluminio.

L'uso di azoto per questi materiali è severamente vietato. Il titanio, ad esempio, reagirà prontamente con l'azoto alle temperature di tempra per formare uno strato superficiale duro e fragile noto come "calotta alfa" (alpha case), che degrada gravemente le proprietà meccaniche del componente, in particolare la vita a fatica.

Per questi metalli reattivi, l'argon (Ar) ad alta purezza è obbligatorio in quanto è completamente inerte.

Comprendere i Compromessi e i Rischi

Il Pericolo della Nitrurazione Involontaria

Il rischio principale dell'uso del gas sbagliato è la nitrurazione. Ciò si verifica quando gli atomi di azoto dal gas di tempra diffondono nella superficie del metallo, formando composti nitruri duri e fragili.

Questa cassa superficiale involontaria può portare a crepe premature, ridotta duttilità e guasto catastrofico sotto carico. Questo è esattamente il motivo per cui l'argon è essenziale per i metalli reattivi.

Velocità di Raffreddamento vs. Costo

La tua scelta influisce direttamente sui tassi di raffreddamento. A parità di tutti gli altri fattori (pressione, velocità della ventola), l'elio fornisce la tempra più veloce, seguito dall'azoto e poi dall'argon.

Tuttavia, questa prestazione ha un costo. Il costo estremo dell'elio lo riserva per applicazioni in cui la massima velocità di raffreddamento è l'unica priorità, come la tempra di sezioni trasversali estremamente grandi. L'azoto offre il miglior rapporto qualità-prezzo complessivo, mentre l'argon è scelto per la sua inerzia, accettando un tasso di raffreddamento leggermente più lento come compromesso.

Il Ruolo della Purezza del Gas

La percentuale di purezza (ad esempio, 99,995%) è fondamentale perché definisce il livello di impurità come ossigeno (O₂) e vapore acqueo (H₂O).

Anche piccole quantità di queste impurità possono causare ossidazione superficiale sulle parti calde, compromettendo la finitura e l'integrità superficiale. L'uso di un gas di purezza superiore riduce al minimo questo rischio e assicura una finitura pulita e brillante, che è uno dei principali vantaggi del trattamento termico sotto vuoto.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere basata sui requisiti metallurgici del materiale che stai lavorando.

- Se la tua attenzione principale è il trattamento economico di acciai generici: L'azoto ad alta purezza (99,995%) è lo standard industriale, offrendo il miglior equilibrio tra prestazioni e costo.

- Se stai trattando acciai per utensili o ad alta lega: Utilizza azoto ultra-puro (99,999%) o passa all'argon per eliminare qualsiasi rischio di formazione di nitruri sulle superfici critiche.

- Se stai lavorando materiali reattivi come titanio o zirconio: Devi utilizzare argon ad alta purezza per prevenire un infragilimento superficiale catastrofico.

- Se ottenere la velocità di raffreddamento massima assoluta è irrinunciabile: L'elio ad alta pressione è il gas di tempra più efficace, ma il suo costo elevato deve essere giustificato dalle esigenze dell'applicazione.

Scegliere il gas di tempra corretto è fondamentale per garantire l'integrità metallurgica e le prestazioni del componente finale.

Tabella Riassuntiva:

| Tipo di Materiale | Gas Raccomandato | Considerazioni Chiave |

|---|---|---|

| Acciai Generici e a Bassa Lega | Azoto ad Alta Purezza (99,995%) | Conveniente, rischio minimo di nitruri |

| Acciai per Utensili e ad Alta Lega | Azoto Ultra-Puro (99,999%) o Argon | Previene la formazione di nitruri di cromo |

| Metalli Reattivi (es. Titanio) | Argon ad Alta Purezza | Evita l'infragilimento dovuto alla calotta alfa |

| Applicazioni con Massima Velocità di Raffreddamento | Elio | Tempra più rapida, costo elevato |

Hai bisogno di una guida esperta nella selezione del gas di raffreddamento giusto per il tuo trattamento termico sotto vuoto? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati metallurgici ottimali e a prevenire errori costosi. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori