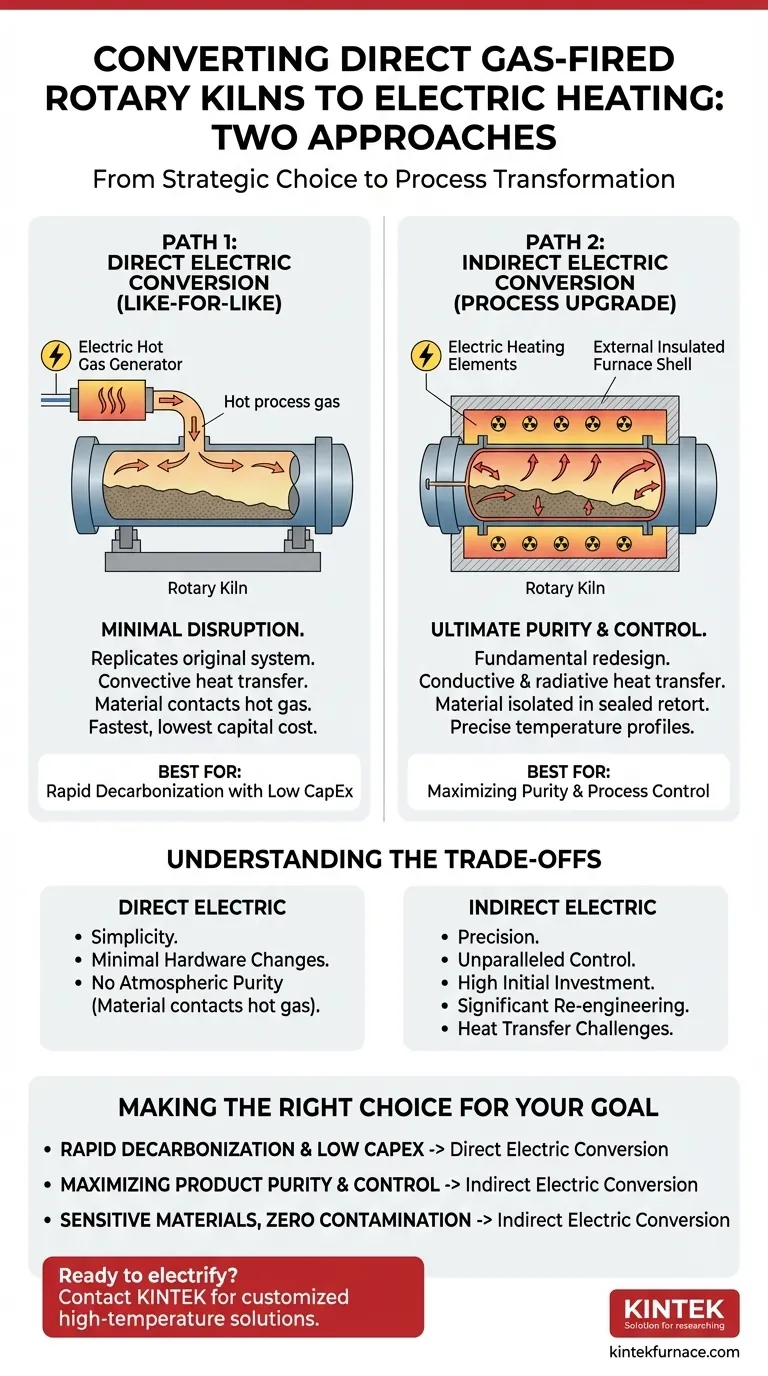

Quando si converte un forno rotante a gas a fuoco diretto al riscaldamento elettrico, sono disponibili due percorsi fondamentalmente diversi. Il primo approccio consiste nel sostituire direttamente il bruciatore a gas interno con un generatore elettrico di gas caldo, che imita la funzione del sistema originale. Il secondo approccio, più trasformativo, consiste nel riprogettare il sistema per il riscaldamento elettrico indiretto, dove elementi esterni riscaldano il guscio del forno dall'esterno.

La decisione di elettrificare un forno rotante non è meramente una sostituzione di componenti. È una scelta strategica tra una sostituzione diretta per una minima interruzione del processo e una riprogettazione fondamentale verso un sistema indiretto per un controllo del processo e una purezza del prodotto superiori.

Comprendere la differenza fondamentale: riscaldamento diretto vs. indiretto

Il metodo di riscaldamento di un forno rotante è fondamentale per il suo design e la sua funzione. Comprendere la distinzione tra riscaldamento diretto e indiretto è il primo passo per valutare una conversione.

Riscaldamento diretto: fonte di calore interna

In un tradizionale forno a fuoco diretto, un bruciatore a gas inietta una fiamma e gas di combustione caldi direttamente nel tamburo rotante. Il materiale in lavorazione è a contatto diretto con questi gas.

Questo metodo si basa sulla convezione come modalità primaria di trasferimento del calore, poiché i gas caldi fluiscono sopra e attraverso il letto di materiale.

Riscaldamento indiretto: fonte di calore esterna

In un forno indiretto, il materiale è contenuto all'interno di un tamburo sigillato, o storta. La fonte di calore – in questo caso, elementi elettrici – si trova all'esterno di questa storta.

Il calore si trasferisce attraverso la parete della storta al materiale tramite conduzione e irraggiamento. Questo isola completamente il materiale di processo dalla fonte di riscaldamento e da eventuali sottoprodotti.

Percorso 1: Conversione elettrica diretta (l'approccio "simile per simile")

Questo percorso cerca di replicare il sistema originale a fuoco diretto utilizzando l'elettricità. È il metodo di conversione più semplice.

Il principio: il generatore elettrico di gas caldo

Invece di una fiamma, viene installato un generatore elettrico di gas caldo. Questo dispositivo utilizza elementi resistivi elettrici per riscaldare un gas di processo (come aria, azoto o argon) a una temperatura molto elevata.

Questo gas surriscaldato viene quindi soffiato nel forno, trasferendo calore al materiale in modo molto simile a quanto facevano i gas di combustione originali.

Vantaggio chiave: minima interruzione del processo

Poiché questo metodo preserva il flusso interno di gas e le dinamiche di trasferimento del calore convettivo, richiede la minima quantità di modifiche all'hardware e ai parametri di processo esistenti del forno. È spesso l'opzione più rapida e meno intensiva in termini di capitale.

Percorso 2: Conversione elettrica indiretta (l'approccio "aggiornamento del processo")

Questo percorso comporta una riprogettazione più fondamentale del forno, passando da un modello di riscaldamento diretto a uno indiretto.

Il principio: elementi riscaldanti esterni

Il bruciatore interno viene rimosso completamente. Il forno viene adattato, o viene installata una nuova storta, e circondato da un guscio isolato del forno contenente elementi riscaldanti elettrici.

Questi elementi riscaldano l'esterno del tamburo rotante, e quel calore si conduce attraverso la parete al materiale all'interno. Ciò richiede una profonda comprensione dei requisiti termici del processo.

Vantaggio chiave: massima purezza e controllo

Poiché il materiale è isolato in una storta sigillata, questo metodo offre un controllo assoluto sull'atmosfera interna. Non c'è contaminazione da sottoprodotti della combustione.

Inoltre, gli elementi esterni possono essere disposti in più zone lungo la lunghezza del forno, consentendo profili di temperatura eccezionalmente precisi che sono difficili da ottenere con una singola fonte di calore diretta.

Comprendere i compromessi

Nessuno dei due approcci è universalmente superiore. La scelta corretta dipende interamente dagli obiettivi del processo e dai vincoli operativi.

Elettrico diretto: semplicità vs. controllo dell'atmosfera

Il vantaggio principale di una conversione elettrica diretta è la sua relativa semplicità. Tuttavia, non si ottiene il beneficio principale della purezza atmosferica, poiché il materiale è ancora a contatto diretto con il flusso di gas caldo che viene soffiato nel forno.

Elettrico indiretto: precisione vs. complessità

Il riscaldamento indiretto offre un controllo ineguagliabile sulla temperatura e sull'atmosfera, il che può portare a prodotti di qualità superiore. Ciò comporta costi di investimento iniziali più elevati e una significativa riprogettazione, poiché si sta fondamentalmente cambiando il meccanismo di trasferimento del calore.

Efficienza termica e limiti dei materiali

Il riscaldamento indiretto può presentare sfide con il trasferimento di calore, poiché la parete del forno stessa diventa una barriera. La scelta del materiale della storta è fondamentale, poiché deve resistere ad alte temperature e condurre efficientemente il calore senza degradarsi.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il percorso appropriato, devi prima definire il tuo obiettivo principale per la conversione.

- Se il tuo obiettivo primario è la rapida decarbonizzazione con una spesa di capitale minima: Un generatore elettrico diretto di gas caldo è il percorso più semplice, sostituendo il bruciatore con una minima modifica del processo.

- Se il tuo obiettivo primario è massimizzare la purezza del prodotto e il controllo del processo: La conversione a un sistema di riscaldamento elettrico indiretto è la soluzione superiore a lungo termine, poiché disaccoppia la fonte di calore dall'atmosfera del processo.

- Se il tuo obiettivo primario è la lavorazione di materiali sensibili che non possono tollerare alcuna contaminazione: Il riscaldamento elettrico indiretto è l'unica opzione praticabile, poiché fornisce un ambiente interno completamente isolato e controllato.

In definitiva, elettrificare il tuo forno è un'opportunità non solo per cambiare la tua fonte di energia, ma per migliorare fondamentalmente il tuo processo.

Tabella riassuntiva:

| Approccio | Caratteristiche principali | Ideale per |

|---|---|---|

| Conversione elettrica diretta | Utilizza un generatore elettrico di gas caldo; minima interruzione del processo; trasferimento di calore convettivo | Rapida decarbonizzazione con basso costo di capitale |

| Conversione elettrica indiretta | Impiega elementi riscaldanti esterni; purezza e controllo superiori; trasferimento di calore conduttivo/radiante | Massimizzazione della qualità del prodotto e della precisione del processo |

Pronto a elettrificare il tuo forno rotante per una maggiore efficienza e purezza? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusa una profonda personalizzazione per le tue esigenze uniche. La nostra linea di prodotti — che comprende forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD — garantisce un controllo preciso e prestazioni superiori. Contattaci oggi per discutere come possiamo personalizzare una soluzione per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente