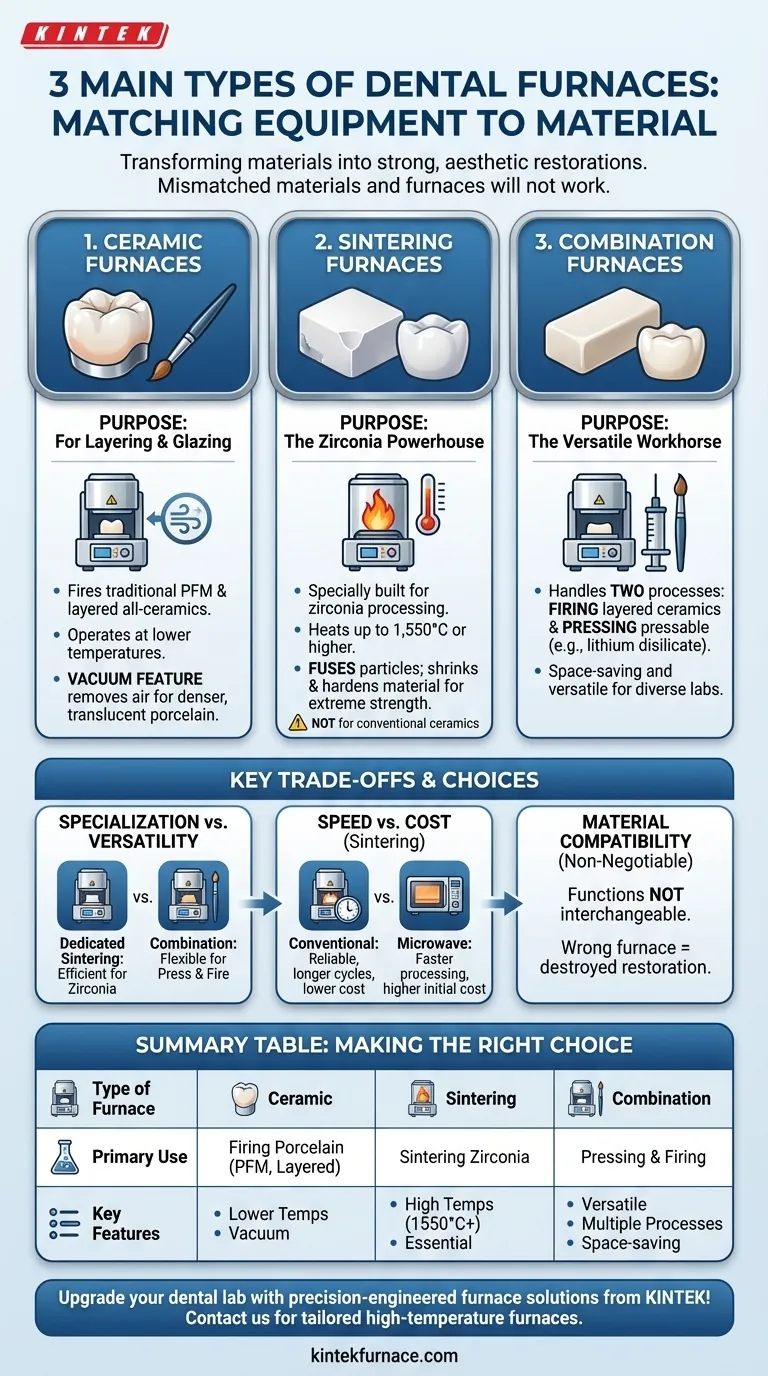

In sostanza, un forno odontotecnico è un forno specializzato ad alta temperatura utilizzato per lavorare materiali per restauri come corone, ponti e faccette. I tre tipi principali sono i forni per ceramica per la cottura della porcellana, i forni di sinterizzazione per l'indurimento della zirconia e i forni combinati che possono sia pressare che cuocere varie ceramiche. Ognuno è progettato per i requisiti termici unici dei materiali dentali specifici.

Il punto cruciale è che il tipo di forno necessario è determinato interamente dal materiale dentale che si sta lavorando. Materiali e forni non compatibili non funzioneranno, poiché ogni forno è progettato per eseguire un processo termico specifico: cottura, pressatura o sinterizzazione, a temperature e condizioni precise.

Lo Scopo: Abbinare il Forno al Materiale

Il compito di un forno odontotecnico è trasformare un materiale grezzo o fresato in un restauro finale forte, estetico e perfettamente adattato. Le differenze sostanziali nelle proprietà dei materiali, specialmente tra la zirconia e le ceramiche convenzionali, richiedono tipi diversi di forni.

Forni per Ceramica: Per Stratificazione e Smaltatura

Un forno per ceramica, chiamato anche forno di cottura, viene utilizzato per restauri tradizionali in porcellana fusa su metallo (PFM) e ceramica integrale stratificata. I tecnici applicano strati di pasta di porcellana su un perno o una struttura, e ogni strato viene cotto nel forno per indurirsi.

Questi forni operano a temperature più basse rispetto ai forni di sinterizzazione. La maggior parte dei forni per ceramica moderni sono anche forni sottovuoto, che rimuovono l'aria dalla camera durante la cottura. Ciò crea una porcellana più densa e resistente con meno bolle e una maggiore traslucenza.

Forni di Sinterizzazione: La Potenza della Zirconia

I forni di sinterizzazione sono unità ad alta temperatura costruite appositamente per lavorare la zirconia. I restauri in zirconia vengono fresati da un blocco pre-sinterizzato simile a gesso. Questo stato morbido è facile da fresare, ma manca della resistenza necessaria per l'uso clinico.

Il processo di sinterizzazione riscalda il restauro in zirconia a temperature estremamente elevate (fino a 1.550°C o più), facendo sì che le particelle si fondano e il materiale si contragga in uno stato finale denso e incredibilmente resistente. Non è possibile sinterizzare la zirconia in un forno per ceramica convenzionale, poiché non può raggiungere le temperature richieste.

Forni Combinati: Il Cavallo di Battaglia Versatile

I forni combinati sono progettati per gestire due processi distinti: la cottura delle ceramiche stratificate e la pressatura delle ceramiche pressabili come il disilicato di litio (ad esempio, IPS e.max). La funzione di pressatura utilizza uno stantuffo per premere un lingotto di ceramica riscaldato e ammorbidito in uno stampo.

Dopo la pressatura, lo stesso forno può essere utilizzato per cuocere strati di colore o smalto sul restauro. Questa versatilità li rende una scelta popolare e salvaspazio per i laboratori che lavorano con un'ampia gamma di materiali ma potrebbero non avere il volume per giustificare unità di pressatura e cottura separate.

Comprendere i Compromessi Chiave

Scegliere un forno comporta un bilanciamento tra specializzazione, costo e tipi di restauri prodotti dal tuo laboratorio. Comprendere i compromessi è essenziale per fare un investimento sensato.

Specializzazione vs. Versatilità

Un forno di sinterizzazione dedicato è indispensabile per qualsiasi laboratorio focalizzato sulla produzione di zirconia. Il suo unico scopo è eseguire quel processo ad alta temperatura in modo efficiente.

Un forno combinato è il modello di versatilità. Fornisce al laboratorio la flessibilità di produrre restauri pressati belli e corone stratificate tradizionali senza acquistare due macchine separate.

Velocità vs. Costo nella Sinterizzazione

All'interno dei forni di sinterizzazione, ci sono ulteriori compromessi. I forni di sinterizzazione convenzionali sono lo standard, utilizzando elementi riscaldanti tradizionali. Sono affidabili e meno costosi inizialmente, ma hanno cicli di tempo più lunghi.

I più recenti forni di sinterizzazione a microonde utilizzano l'energia a microonde per riscaldare la zirconia molto più velocemente, riducendo significativamente il tempo di lavorazione. Sebbene siano più efficienti dal punto di vista energetico, hanno un prezzo di acquisto iniziale più elevato.

La Compatibilità dei Materiali è Non Negoziabile

Questo è meno un compromesso e più una regola fondamentale. Le funzioni non sono intercambiabili. Un forno per ceramica non ha l'intervallo di temperatura per sinterizzare la zirconia, e un forno di sinterizzazione non ha il controllo del vuoto e il controllo preciso a bassa temperatura per cuocere delicati strati di porcellana. Tentare di utilizzare il forno sbagliato distruggerà il restauro e potrebbe danneggiare l'attrezzatura.

Fare la Scelta Giusta per il Tuo Laboratorio

La tua decisione dovrebbe essere guidata dai materiali principali con cui lavorerà il tuo laboratorio.

- Se il tuo obiettivo principale sono i restauri in zirconia: Devi avere un forno di sinterizzazione dedicato.

- Se il tuo obiettivo principale sono le ceramiche pressabili (ad esempio, disilicato di litio): Un forno combinato con funzione di pressatura è la scelta più efficiente.

- Se il tuo obiettivo principale sono PFM tradizionali e ceramiche stratificate: Un forno sottovuoto per ceramica standard è lo strumento giusto per il lavoro.

- Se sei un laboratorio versatile o stai appena iniziando: Un forno combinato offre la massima flessibilità per adattarsi a diversi casi e materiali.

Comprendere il ruolo distinto di ciascun forno ti consente di allineare le capacità della tua attrezzatura con i tuoi obiettivi di produzione per risultati prevedibili e di alta qualità.

Tabella Riassuntiva:

| Tipo di Forno Odontotecnico | Uso Principale | Caratteristiche Chiave |

|---|---|---|

| Forno per Ceramica | Cottura della porcellana per PFM e ceramiche stratificate | Temperature più basse, capacità sottovuoto per risultati densi e senza bolle |

| Forno di Sinterizzazione | Sinterizzazione della zirconia per resistenza e densità | Temperature elevate fino a 1.550°C, essenziale per la lavorazione della zirconia |

| Forno Combinato | Pressatura e cottura di ceramiche come il disilicato di litio | Versatile, gestisce più processi, salvaspazio per laboratori diversi |

Aggiorna il tuo laboratorio odontotecnico con soluzioni di forni ingegnerizzate con precisione da KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo forni avanzati ad alta temperatura personalizzati in base alle tue esigenze. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, con una forte personalizzazione approfondita per soddisfare requisiti sperimentali unici. Sia che tu stia lavorando con zirconia, porcellana o altre ceramiche, KINTEK garantisce prestazioni affidabili e produttività migliorata. Contattaci oggi per discutere di come i nostri forni possono ottimizzare i tuoi flussi di lavoro di restauro e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori