Il funzionamento di un forno a induzione in atmosfera controllata presenta sfide tecniche significative incentrate sull'integrità del sistema, sulla complessità operativa e sui costi. Le difficoltà principali includono il raggiungimento e il mantenimento di tenute ad alta integrità, la gestione di complessi sistemi a vuoto, il controllo dell'atmosfera protettiva, la progettazione di bobine di induzione specializzate per l'ambiente e la garanzia della sicurezza dell'operatore. Questi fattori portano collettivamente a costi di attrezzature e operativi più elevati rispetto ai forni a fusione ad aria standard.

Gli ostacoli tecnici della fusione a induzione sotto vuoto e in atmosfera controllata non sono oneri arbitrari. Sono la conseguenza diretta e necessaria del perseguimento della massima purezza possibile del materiale, isolando completamente il metallo fuso dalla contaminazione atmosferica.

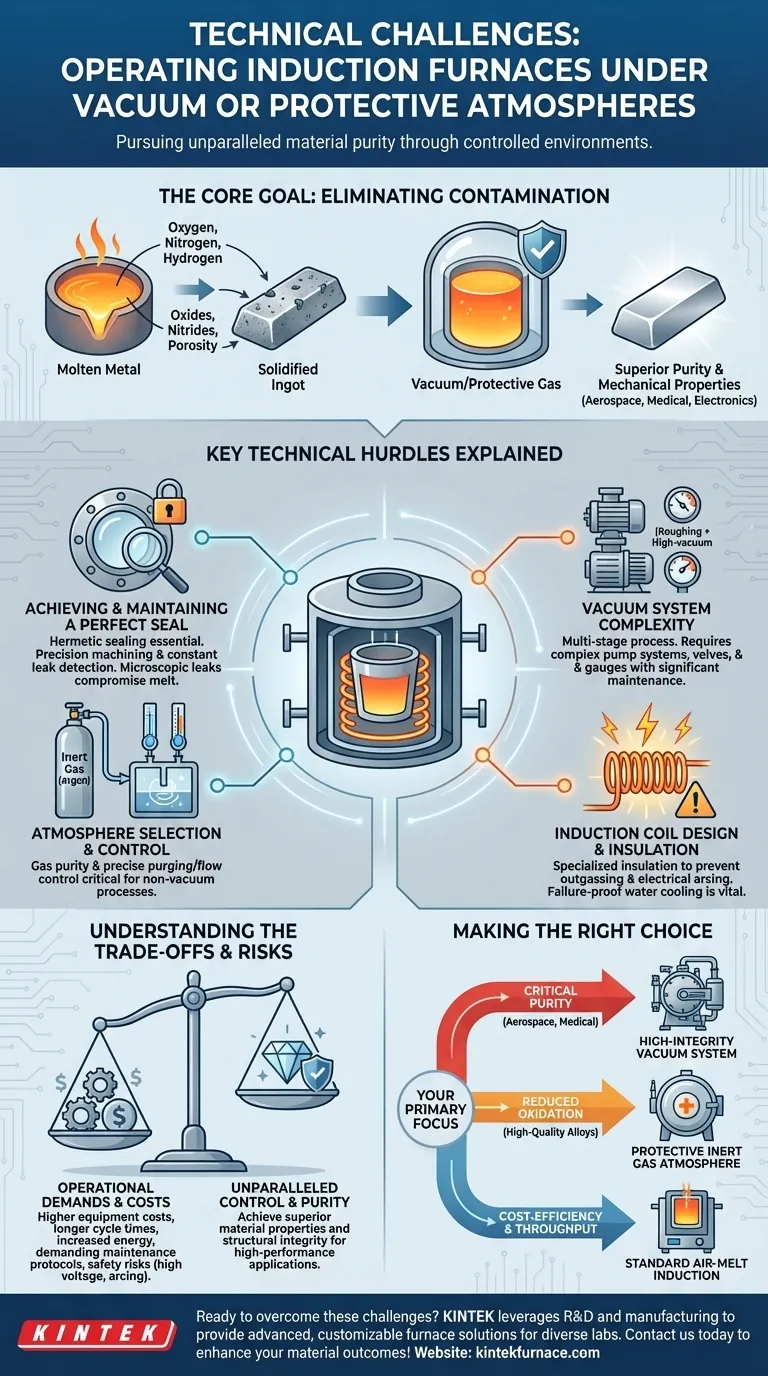

L'obiettivo principale: eliminare la contaminazione atmosferica

Prima di dissezionare le sfide, è fondamentale capire perché accettiamo questa complessità. L'intero scopo è impedire che il metallo fuso reagisca con i gas presenti nell'aria.

Perché la contaminazione è importante

Ossigeno, azoto e idrogeno presenti nell'atmosfera reagiscono prontamente con il metallo caldo e fuso. Queste reazioni formano ossidi e nitruri indesiderati, che rimangono intrappolati come inclusioni solide nel materiale finale. I gas disciolti possono anche uscire dalla soluzione durante la solidificazione, creando porosità e vuoti.

La promessa della purezza

Rimuovendo questi gas reattivi, creiamo materiali con una pulizia e un'integrità strutturale impareggiabili. Ciò si traduce in proprietà meccaniche superiori, come una migliore resistenza, duttilità e durata a fatica, che sono indispensabili per applicazioni ad alte prestazioni in settori come l'aerospaziale, gli impianti medici e l'elettronica.

Le principali sfide tecniche spiegate

Ogni sfida deriva dalla necessità fondamentale di creare un ambiente perfettamente controllato intorno al metallo fuso.

Raggiungere e mantenere una tenuta perfetta

La camera del forno deve essere sigillata ermeticamente per prevenire qualsiasi perdita dall'atmosfera esterna. Ciò richiede flange lavorate con precisione, tenute di alta qualità e una robusta costruzione della camera. Anche una perdita microscopica può compromettere un'intera fusione introducendo contaminanti. Il rilevamento costante delle perdite è un compito operativo critico.

La complessità dei sistemi a vuoto

Ottenere il vuoto non è un semplice processo in un solo passaggio. Richiede un sistema multistadio, che tipicamente coinvolge una pompa di "sgrossatura" per rimuovere la maggior parte dell'aria e una pompa "ad alto vuoto" (come una pompa a diffusione o turbomolecolare) per raggiungere le basse pressioni richieste. Questo sistema di pompe, valvole e manometri aggiunge una significativa complessità e costi di manutenzione.

Selezione e controllo dell'atmosfera

Per processi che non richiedono un vuoto profondo, viene utilizzata un'atmosfera protettiva di gas inerte (come l'argon). La sfida qui è duplice: garantire la purezza del gas stesso e spurgare la camera da tutta l'aria prima di introdurre il gas inerte. Il controllo preciso del flusso e della pressione del gas è essenziale durante l'intero ciclo di fusione.

Progettazione e isolamento della bobina a induzione

La bobina a induzione stessa opera all'interno di questo ambiente controllato. Questo presenta problemi di progettazione unici. I materiali isolanti non devono "degassare" (rilasciare vapori intrappolati) sotto vuoto, poiché ciò contaminerebbe la fusione. Inoltre, il rischio di archi elettrici tra le spire della bobina è molto più elevato in un vuoto parziale, richiedendo una progettazione specifica dell'isolamento e un attento controllo della tensione e della pressione. Il sistema di raffreddamento ad acqua della bobina è assolutamente critico e deve essere a prova di guasto.

Comprendere i compromessi e i rischi

L'adozione di questa tecnologia implica una chiara comprensione dei suoi costi intrinseci e delle sue esigenze operative.

Aumento dei costi di attrezzature e operativi

Camere a vuoto, sistemi di pompaggio e alimentatori sofisticati sono significativamente più costosi delle loro controparti a fusione ad aria. Anche i costi operativi sono più elevati a causa di tempi di ciclo più lunghi (per il pompaggio e lo spurgo) e di un maggiore consumo energetico.

Complessità operativa e sicurezza

Questi non sono sistemi "imposta e dimentica". Richiedono operatori altamente qualificati che comprendano il processo del vuoto e possano rispondere ai problemi. La sicurezza è fondamentale, con rischi che includono alta tensione, il potenziale di potenti archi elettrici e la gestione dell'integrità dei sistemi di raffreddamento ad acqua che sono adiacenti al metallo fuso.

Protocolli di manutenzione impegnativi

Risultati coerenti dipendono da una manutenzione rigorosa. Come pratica raccomandata, ciò include il controllo regolare del sistema di raffreddamento ad acqua, l'ispezione per perdite di vuoto, la pulizia della camera del forno per rimuovere eventuali residui e la verifica che tutti i sensori come termocoppie e alimentatori funzionino correttamente. Trascurare questa disciplina porta a fusioni fallite e rischi per la sicurezza.

Fare la scelta giusta per la vostra applicazione

La decisione di utilizzare un forno a vuoto o in atmosfera controllata deve essere guidata dall'obiettivo finale per il materiale.

- Se il vostro obiettivo primario è la massima purezza del materiale per applicazioni critiche: Investire in un sistema a vuoto ad alta integrità e in una rigorosa disciplina operativa è l'unica strada per produrre materiali per uso aerospaziale o medico.

- Se il vostro obiettivo primario è ridurre l'ossidazione generale per leghe di alta qualità: Un forno a pressione positiva più semplice che utilizza un gas inerte protettivo (come l'argon) può essere una soluzione più economica rispetto a un vuoto profondo.

- Se il vostro obiettivo primario è l'efficienza dei costi e l'alta produttività: Per applicazioni in cui un certo livello di ossidazione è accettabile, un forno a induzione a fusione ad aria standard rimane la scelta superiore ed economica.

In definitiva, padroneggiare la fusione a induzione in atmosfera controllata è una decisione strategica per scambiare la semplicità operativa con un controllo impareggiabile sulle proprietà finali del materiale.

Tabella riassuntiva:

| Sfida | Problemi chiave | Impatto sull'operazione |

|---|---|---|

| Raggiungere e mantenere le tenute | Lavorazione di precisione, rilevamento perdite | Rischio di contaminazione, richiede monitoraggio costante |

| Complessità del sistema a vuoto | Pompe multistadio, valvole, manometri | Maggiore manutenzione, tempi di ciclo più lunghi |

| Controllo dell'atmosfera | Purezza del gas, spurgo, gestione del flusso | Essenziale per ambienti inerti, aggiunge passaggi operativi |

| Progettazione della bobina a induzione | Degassaggio, archi elettrici, isolamento | Necessita di materiali specializzati, critico per la sicurezza |

| Sicurezza operativa | Alta tensione, archi, guasti del sistema di raffreddamento | Richiede operatori qualificati, protocolli rigorosi |

Pronti a superare le sfide tecniche dei forni a induzione e a raggiungere una purezza dei materiali senza pari? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Che siate nel settore aerospaziale, degli impianti medici o dell'elettronica, la nostra esperienza garantisce prestazioni e affidabilità superiori. Contattateci oggi per discutere come possiamo migliorare l'efficienza del vostro laboratorio e i risultati dei materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni