I forni rotanti sono, in sostanza, i robusti cavalli da tiro della lavorazione industriale ad alta temperatura. Sono fondamentali per importanti industrie come la produzione di cemento e calce, la metallurgia per la lavorazione di minerali e metalli, e la gestione dei rifiuti. Un forno rotante utilizza una combinazione di calore intenso, rotazione lenta e una leggera inclinazione per indurre reazioni chimiche critiche e cambiamenti di fase fisici nei materiali solidi mentre fluiscono da un'estremità all'altra.

Un forno rotante non è semplicemente un forno industriale; è un reattore termico continuo. Il suo scopo principale è utilizzare temperature elevate controllate per trasformare le proprietà chimiche o fisiche dei materiali solidi sfusi, rendendolo indispensabile per processi che vanno dalla produzione di cemento alla bonifica di suoli contaminati.

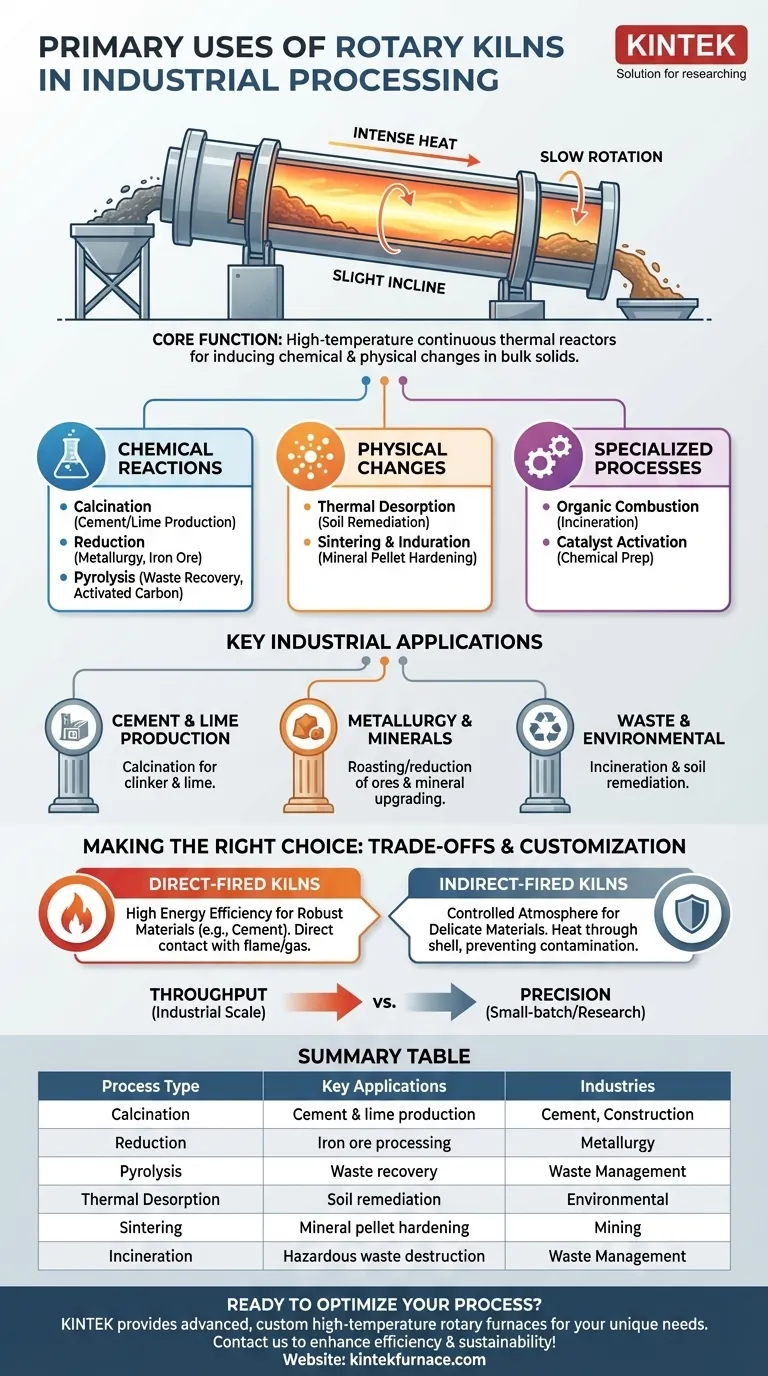

La funzione principale: come i forni rotanti trasformano i materiali

Il valore di un forno rotante deriva dalla sua capacità di facilitare processi specifici ad alta temperatura su scala massiva e continua. Ciò si ottiene controllando il tempo di permanenza del materiale, l'esposizione alla temperatura e le condizioni atmosferiche all'interno del tamburo rotante.

Indurre reazioni chimiche

Molte applicazioni utilizzano il forno per forzare cambiamenti chimici che altrimenti non si verificherebbero.

La calcinazione è il processo più comune, in cui il calore viene utilizzato per decomporre un materiale. Questo è fondamentale per produrre cemento dal calcare e creare calce (ossido di calcio) dal carbonato di calcio.

La riduzione implica la rimozione dell'ossigeno da un composto. In metallurgia, i forni sono utilizzati per la riduzione diretta del minerale di ferro, un passo chiave nella produzione dell'acciaio.

La pirolisi è la decomposizione termica dei materiali ad alte temperature in un'atmosfera inerte (senza ossigeno). Questo viene utilizzato nel recupero dei rifiuti e per produrre sostanze come il carbone attivo.

Indurre cambiamenti fisici

Altri processi si concentrano sull'alterazione dello stato fisico di un materiale piuttosto che sulla sua composizione chimica.

Il desorbimento termico utilizza il calore per vaporizzare e rimuovere contaminanti volatili da un mezzo solido, come la bonifica di terreni contaminati o fanghi industriali.

La sinterizzazione e indurimento implicano il riscaldamento del materiale granulare fino a quando i bordi delle sue particelle si fondono insieme, creando una massa unica e indurita senza sciogliersi completamente. Questo viene utilizzato per rafforzare i pellet minerali.

Consentire processi specializzati

L'ambiente controllato di un forno supporta una serie di compiti industriali altamente specifici.

La combustione organica o incenerimento è utilizzata nella gestione dei rifiuti per bruciare in modo sicuro e completo i materiali organici, riducendo il volume dei rifiuti e distruggendo i composti pericolosi.

L'attivazione del catalizzatore è un passaggio critico nell'industria chimica, dove il controllo preciso della temperatura di un forno viene utilizzato per preparare i catalizzatori per l'uso nei processi di produzione.

Principali applicazioni industriali

I principi della lavorazione termica sono applicati in una vasta gamma di industrie, ognuna delle quali sfrutta il forno per un risultato specifico.

Produzione di cemento e calce

Questa è l'applicazione per eccellenza dei forni rotanti. Le materie prime vengono alimentate nel forno e riscaldate a temperature estreme per innescare il processo di calcinazione, che crea chimicamente il clinker che viene macinato per produrre cemento.

Metallurgia e lavorazione dei minerali

I forni rotanti sono utilizzati per arrostire o ridurre vari minerali metallici, come il ferro, per estrarre i metalli desiderati. Sono anche utilizzati per migliorare minerali non metallici, come la lavorazione del minerale di fosfato per l'uso in fertilizzanti.

Gestione dei rifiuti e bonifica ambientale

Nel settore ambientale, i forni sono utilizzati per la distruzione termica di rifiuti industriali pericolosi tramite incenerimento. Sono anche impiegati per la bonifica del suolo, utilizzando il desorbimento termico per rimuovere inquinanti come gli idrocarburi dal terreno.

Comprendere i compromessi

Sebbene incredibilmente versatili, la scelta di utilizzare un forno rotante – e quale tipo utilizzare – implica compromessi chiave basati sui requisiti specifici del processo.

Forni a fuoco diretto vs. a fuoco indiretto

Un forno a fuoco diretto è altamente efficiente dal punto di vista energetico perché la fiamma e i gas di combustione entrano in contatto diretto con il materiale. Questo è l'ideale per materiali robusti come cemento e calce.

Un forno a fuoco indiretto riscalda il materiale attraverso il guscio del tamburo rotante, garantendo nessun contatto con i sottoprodotti della combustione. Questo è essenziale per la lavorazione di materiali delicati, la prevenzione della contaminazione o l'esecuzione di processi in atmosfere controllate, sebbene sia meno efficiente termicamente.

Capacità produttiva vs. precisione

I forni rotanti eccellono nella lavorazione di un elevato volume, flusso continuo di solidi sfusi. Il loro design è costruito per una capacità produttiva su scala industriale. Questo li rende meno adatti per processi a piccoli lotti che richiedono un'assoluta uniformità di temperatura per ogni singola particella.

Il valore della personalizzazione

"Forno rotante" è un termine ampio. I progetti sono altamente personalizzati per la loro applicazione. I forni con scambiatori di calore integrati sono scelti per l'efficienza energetica, mentre i forni più piccoli e modulari sono costruiti per la ricerca, gli impianti pilota e la produzione specializzata a volumi inferiori.

Fare la scelta giusta per il tuo processo

La selezione del design del forno appropriato è fondamentale per raggiungere l'efficienza operativa e la qualità del prodotto desiderata.

- Se il tuo obiettivo primario è la lavorazione di materiali sfusi ad alto volume (come cemento o calce): Un forno a fuoco diretto offre la massima efficienza termica e capacità produttiva per materiali robusti.

- Se il tuo obiettivo primario è la purezza del materiale o la lavorazione di sostanze delicate: Un forno a fuoco indiretto è necessario per prevenire la contaminazione dai gas di combustione e mantenere un'atmosfera controllata.

- Se il tuo obiettivo primario è l'efficienza energetica e la sostenibilità: Un sistema con scambiatori di calore integrati è fondamentale per recuperare e riutilizzare il calore di scarto del processo.

- Se il tuo obiettivo primario è la ricerca, lo sviluppo o la produzione su piccola scala: Un forno modulare offre la flessibilità, l'ingombro ridotto e il controllo preciso necessari per i test e la convalida su scala pilota.

In definitiva, il valore duraturo del forno rotante risiede nella sua capacità di fungere da reattore termico personalizzabile e continuo per una vasta gamma di trasformazioni industriali.

Tabella riassuntiva:

| Tipo di Processo | Applicazioni chiave | Settori industriali |

|---|---|---|

| Calcinazione | Produzione di cemento e calce | Cemento, Edilizia |

| Riduzione | Lavorazione del minerale di ferro per l'acciaio | Metallurgia |

| Pirolisi | Recupero dei rifiuti e carbone attivo | Gestione dei rifiuti |

| Desorbimento termico | Bonifica del suolo | Ambientale |

| Sinterizzazione | Indurimento di pellet minerali | Minerario |

| Incenerimento | Distruzione di rifiuti pericolosi | Gestione dei rifiuti |

Pronto a ottimizzare la tua lavorazione industriale con un forno rotante personalizzato? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i Forni Rotanti, su misura per settori come cemento, metallurgia e gestione dei rifiuti. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare precisamente le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e sostenibilità!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità