I tipi primari di forni dentali sono classificati in base al loro specifico processo termico e ai materiali che sono progettati per trattare. Le principali categorie funzionali sono forni per ceramica (o cottura), forni per sinterizzazione, forni per pressatura e forni per bruciatura, con alcune unità moderne che combinano più funzioni. Ogni tipo serve a uno scopo distinto nella creazione di restauri dentali.

La decisione fondamentale non riguarda la ricerca del singolo forno "migliore", ma l'abbinamento preciso delle capacità del forno – cottura, pressatura o sinterizzazione ad alta temperatura – ai requisiti specifici dei materiali dentali con cui si lavora.

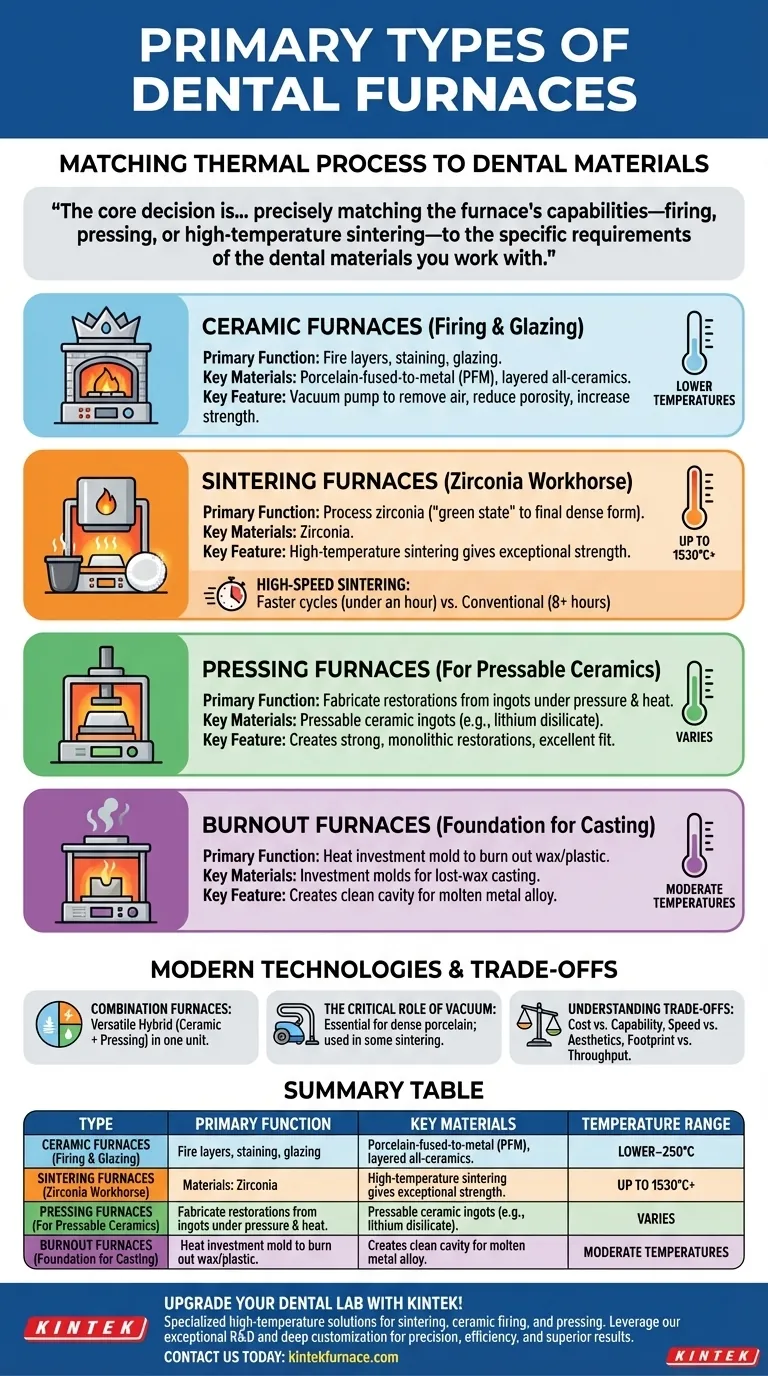

Le Categorie Funzionali: Abbinare il Forno al Materiale

Un forno dentale non è un dispositivo unico per tutte le esigenze. Il suo design è fondamentalmente legato al materiale che deve processare, sia che si tratti di stratificare la porcellana, indurire la zirconia o pressare un lingotto ceramico.

Forni per Ceramica: Per Cottura e Glassa

I forni per ceramica sono i tradizionali "cavalli da battaglia" per le porcellane fuse su metallo (PFM) e i restauri in ceramica integrale stratificati. Il loro compito principale è cuocere gli strati di porcellana, oltre a eseguire la colorazione e la glassatura finale.

Questi forni operano a temperature più basse rispetto alle unità di sinterizzazione. La maggior parte dei forni per ceramica di alta qualità incorpora una pompa per il vuoto per rimuovere l'aria durante il ciclo di cottura, il che riduce la porosità e aumenta la resistenza finale e la traslucenza della porcellana.

Forni per Sinterizzazione: Il Cavallo da Battaglia della Zirconia

I forni per sinterizzazione sono costruiti per un compito primario: la lavorazione della zirconia. Operano a temperature estremamente elevate (spesso fino a 1530°C o più) per trasformare la zirconia pre-sinterizzata, gessosa ("stato verde"), nella sua forma finale, densa e durevole.

Questo processo ad alta temperatura, noto come sinterizzazione, è ciò che conferisce alla zirconia la sua eccezionale resistenza. Un forno per ceramica non può raggiungere le temperature richieste per sinterizzare correttamente la zirconia.

Forni per Pressatura: Per Ceramiche Pressabili

I forni per pressatura sono progettati per fabbricare restauri da lingotti di ceramica pressabile, come il disilicato di litio. Il processo prevede la fusione del lingotto ceramico sotto pressione e calore, forzandolo in un vuoto creato dalla bruciatura di una cera.

Questo metodo è distinto dalla stratificazione della porcellana o dalla sinterizzazione della zirconia. Viene utilizzato per creare restauri monolitici resistenti come faccette, intarsi e corone con un'eccellente adattabilità ed estetica.

Forni per Bruciatura: La Base per la Fusione

I forni per bruciatura sono utilizzati nella tradizionale tecnica della fusione a cera persa, principalmente per creare strutture metalliche per corone e ponti. La loro unica funzione è riscaldare uno stampo in rivestimento refrattario per bruciare completamente il modello in cera o plastica al suo interno.

Ciò crea una cavità pulita e vuota in cui viene colata la lega metallica fusa. Sebbene distinti dai forni che lavorano le ceramiche finali, sono un passaggio fondamentale nel flusso di lavoro PFM.

Tecnologie Chiave che Definiscono i Forni Moderni

Oltre alla funzione principale, diversi progressi tecnologici definiscono le capacità e l'efficienza dei moderni forni dentali. Queste sono spesso caratteristiche piuttosto che "tipi" di forni distinti.

Forni Combinati: L'Ibrido Versatile

Per risparmiare spazio e costi, molti produttori offrono forni combinati. Il tipo più comune combina le funzioni di un forno per ceramica e un forno per pressatura in un'unica unità.

Questi ibridi sono estremamente popolari nei laboratori che lavorano sia con porcellane stratificate che con ceramiche pressabili, offrendo versatilità senza la necessità di due macchine separate.

L'Ascesa della Sinterizzazione ad Alta Velocità

All'interno della categoria della sinterizzazione, la velocità è diventata un fattore di differenziazione importante. I forni di sinterizzazione convenzionali hanno cicli lunghi e lenti (spesso più di 8 ore) che producono risultati eccellenti.

I più recenti forni di sinterizzazione ad alta velocità o "rapidi" possono completare un ciclo in una frazione di quel tempo, a volte in meno di un'ora. Questo drammatico aumento della produttività deriva da elementi riscaldanti avanzati o, in alcuni casi, dalla tecnologia a microonde.

Il Ruolo Critico del Vuoto

Il vuoto non è un tipo di forno, ma una caratteristica cruciale. Nei forni per ceramica, un ciclo di vuoto è essenziale per creare porcellane dense e prive di bolle. In alcuni forni di sinterizzazione avanzati, il vuoto può essere utilizzato per ottenere proprietà specifiche dei materiali.

Comprendere se un forno utilizza il vuoto e per quale scopo è fondamentale per valutarne la capacità per lavori estetici di alta gamma.

Comprendere i Compromessi

La scelta di un forno implica un equilibrio tra costi, velocità e qualità. Nessuna singola unità è perfetta per ogni applicazione.

Costo vs. Capacità

I forni di sinterizzazione dedicati ad alta temperatura rappresentano un investimento di capitale significativo. Un semplice forno per bruciatura si trova all'estremità opposta dello spettro dei costi. I forni combinati offrono una via di mezzo, fornendo più capacità di un forno ceramico di base ma a un costo inferiore rispetto a due unità dedicate separate.

Velocità vs. Estetica Finale

Questo compromesso è più rilevante per la sinterizzazione della zirconia. Sebbene la sinterizzazione ad alta velocità offra un'incredibile efficienza, alcuni tecnici dentali sostengono che i cicli più lenti e convenzionali possono produrre una traslucenza leggermente superiore e migliori risultati estetici. La scelta dipende dall'equilibrio tra la necessità di una rapida consegna e le più elevate esigenze estetiche possibili.

Ingombro vs. Produttività

Per un laboratorio affollato, il flusso di lavoro è fondamentale. Si investe in un forno di grande capacità o in più unità più piccole e veloci? Un grande forno convenzionale può elaborare molte unità durante la notte, mentre diversi forni di sinterizzazione rapidi possono consentire un flusso di lavoro di restauro in giornata. La decisione dipende dal modello di business specifico del tuo laboratorio.

Fare la Scelta Giusta per il Tuo Flusso di Lavoro

Le tue scelte di materiale dettano direttamente i tuoi requisiti di forno. Usa questa guida per determinare la migliore soluzione per il tuo laboratorio o clinica.

- Se il tuo obiettivo principale sono PFM e ceramiche stratificate: Un forno ceramico dedicato con una pompa per il vuoto di qualità è il tuo strumento essenziale.

- Se il tuo obiettivo principale sono i restauri in zirconia: Un forno di sinterizzazione ad alta temperatura è irrinunciabile; considera un modello ad alta velocità per una maggiore produttività.

- Se il tuo obiettivo principale sono i restauri pressabili (ad esempio, disilicato di litio): Hai bisogno di un forno con capacità di pressatura, sia un'unità dedicata che un forno combinato.

- Se sei un laboratorio versatile con spazio limitato: Un forno combinato per pressatura e cottura offre il miglior equilibrio tra capacità ed efficienza operativa.

In definitiva, la comprensione del materiale detta la tecnologia, garantendo risultati prevedibili e di alta qualità per ogni restauro che crei.

Tabella riassuntiva:

| Tipo | Funzione Primaria | Materiali Chiave | Intervallo di Temperatura |

|---|---|---|---|

| Forno per Ceramica | Cottura e glassatura | Porcellana, PFM | Temperature più basse |

| Forno per Sinterizzazione | Sinterizzazione ad alta temperatura | Zirconia | Fino a 1530°C+ |

| Forno per Pressatura | Pressatura di ceramiche | Lingotti di disilicato di litio | Varia |

| Forno per Bruciatura | Bruciatura della cera per fusione | Stampi in rivestimento | Temperature moderate |

Aggiorna il tuo laboratorio odontotecnico con le soluzioni avanzate di forni KINTEK! Siamo specializzati in forni ad alta temperatura su misura per applicazioni dentali, inclusa la sinterizzazione, la cottura della ceramica e la pressatura. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK offre prodotti come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu stia lavorando zirconia, porcellana o ceramiche pressabili, le nostre soluzioni garantiscono precisione, efficienza e risultati superiori. Contattaci oggi per discutere come possiamo migliorare il tuo flusso di lavoro e fornire prestazioni affidabili per i tuoi restauri dentali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti