Nell'industria aerospaziale, i forni orizzontali sono strumenti fondamentali utilizzati per la lavorazione termica di componenti critici per la missione. Le loro applicazioni primarie riguardano il trattamento termico di precisione di leghe metalliche ad alte prestazioni e la fabbricazione di strutture composite su larga scala per garantire che soddisfino gli standard intransigenti del settore in termini di resistenza, durata e sicurezza.

Il valore fondamentale dei forni orizzontali nel settore aerospaziale è la loro capacità di fornire un riscaldamento altamente uniforme e ripetibile su grandi volumi. Questa capacità è essenziale per sviluppare le microstrutture specifiche nei materiali avanzati che conferiscono ai componenti degli aeromobili le caratteristiche prestazionali richieste in condizioni operative estreme.

Il Ruolo Critico del Trattamento Termico

Il trattamento termico non è un passaggio facoltativo; è un processo di fabbricazione richiesto che trasforma materiali grezzi o formati in componenti in grado di sopportare le immense sollecitazioni del volo.

Perché il Trattamento Termico è Irrinunciabile

Le leghe metalliche grezze e i pezzi appena formati raramente possiedono le proprietà meccaniche finali necessarie per le applicazioni aerospaziali. Il trattamento termico è un ciclo attentamente controllato di riscaldamento e raffreddamento che modifica la struttura interna di un materiale per ottimizzare la sua resistenza, tenacità e resistenza alla fatica e alle alte temperature.

Processi Chiave Abilitati dai Forni Orizzontali

I forni orizzontali facilitano diversi processi di trattamento termico essenziali. Questi includono la ricottura, che ammorbidisce il metallo per alleviare lo stress e migliorare la formabilità, e la tempra, che ne aumenta la resistenza. Questa è spesso seguita dalla bonifica, un processo che riduce la fragilità e migliora la tenacità complessiva del pezzo temprato.

Applicazioni Principali e Tipi di Forni

L'applicazione specifica determina il tipo e la configurazione del forno orizzontale utilizzato, dalla lavorazione delle pale dei motori alla polimerizzazione di enormi assiemi compositi.

Lavorazione di Superleghe ad Alte Prestazioni

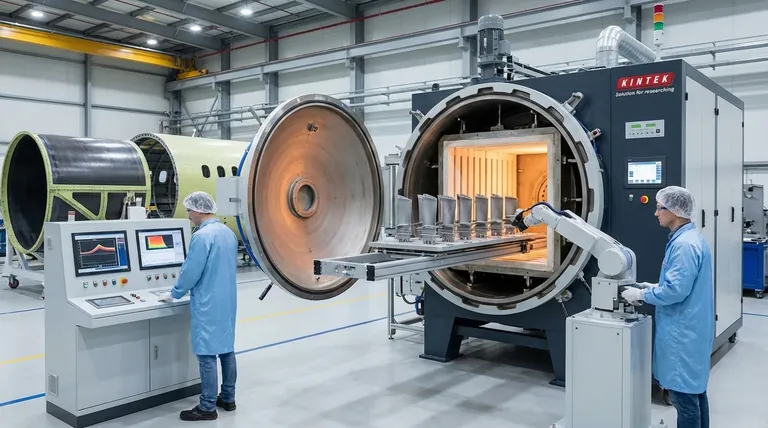

Componenti critici come pale di turbine e parti di motori sono spesso realizzati con superleghe resistenti al calore. Questi vengono lavorati in forni orizzontali a vuoto, che prevengono l'ossidazione e la contaminazione a temperature estreme, garantendo che il materiale raggiunga il suo massimo potenziale di resistenza e durata.

Fabbricazione di Componenti Strutturali di Grandi Dimensioni

La fabbricazione di assiemi compositi in carbonio su larga scala e la lavorazione di grandi parti in titanio per aeromobili spesso si affidano a forni a muffola di grande formato. Una muffola è un contenitore sigillato che contiene il pezzo all'interno del forno, consentendo un controllo preciso dell'atmosfera.

Garantire l'Uniformità nelle Parti Critiche

Il design orizzontale promuove intrinsecamente una distribuzione uniforme della temperatura lungo la lunghezza di un componente. Questo è fondamentale per parti come i carrelli di atterraggio o le sezioni della fusoliera, dove proprietà dei materiali incoerenti introdurrebbero un punto di cedimento catastrofico.

Comprendere i Compromessi

Sebbene potenti, i forni orizzontali non sono una soluzione universale. La scelta implica un equilibrio tra costi, scala e requisiti specifici del materiale.

Il Vantaggio della Lavorazione in Lotto

Un vantaggio chiave di molti forni orizzontali è la loro capacità di lavorazione di grandi volumi. Questa configurazione è altamente efficiente ed economica, sia per la lavorazione di un singolo pezzo massiccio che per un grande lotto di componenti più piccoli contemporaneamente.

La Decisione Tra Muffola e Parete Fredda

Per parti in titanio o compositi estremamente grandi, il costo e la complessità di una muffola massiccia possono essere proibitivi. In questi casi, viene spesso utilizzato un forno a parete fredda. Qui, le pareti esterne della camera a vuoto rimangono fredde mentre gli elementi riscaldanti interni lavorano il pezzo, evitando la necessità di una costosa muffola interna.

Potenziali Limitazioni Geometriche

L'orientamento orizzontale può essere uno svantaggio per determinate geometrie di parti. Parti alte e sottili o componenti suscettibili alla distorsione indotta dalla gravità (incurvamento) ad alte temperature potrebbero essere più adatti per la lavorazione in un forno verticale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta tecnologia di lavorazione termica è fondamentale per raggiungere il risultato desiderato per qualsiasi componente aerospaziale.

- Se il tuo obiettivo principale è il trattamento termico di grandi volumi di parti in lega standard: Un forno orizzontale di grandi dimensioni, a atmosfera controllata, offre la soluzione più economica e ad alta produttività.

- Se il tuo obiettivo principale è la lavorazione di superleghe critiche per motori: Un forno orizzontale a vuoto è irrinunciabile per prevenire la contaminazione e ottenere un controllo metallurgico preciso.

- Se il tuo obiettivo principale è la fabbricazione di strutture composite o in titanio molto grandi: È necessario un forno a muffola orizzontale di grande formato o un forno a parete fredda per accogliere le dimensioni del componente e garantire una lavorazione uniforme.

In definitiva, padroneggiare l'applicazione dell'energia termica è ciò che consente ai materiali avanzati di diventare la spina dorsale dell'aviazione moderna.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Tipo di Forno | Vantaggi |

|---|---|---|---|

| Trattamento Termico di Superleghe | Ricottura, Tempra, Bonifica | Forno Orizzontale a Vuoto | Previene l'ossidazione, garantisce resistenza e durata |

| Fabbricazione di Componenti di Grandi Dimensioni | Polimerizzazione di compositi, Lavorazione del titanio | Forno a Muffola di Grande Formato o Forno a Parete Fredda | Accoglie grandi parti, distribuzione uniforme della temperatura |

| Lavorazione in Lotto | Trattamento termico ad alto volume | Forno Orizzontale a Atmosfera Controllata | Economico, efficiente per leghe standard |

Migliora la tua lavorazione termica aerospaziale con le soluzioni avanzate di forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tubo, Rotanti, Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando le prestazioni e la sicurezza dei materiali. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono ottimizzare la produzione di componenti aerospaziali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento