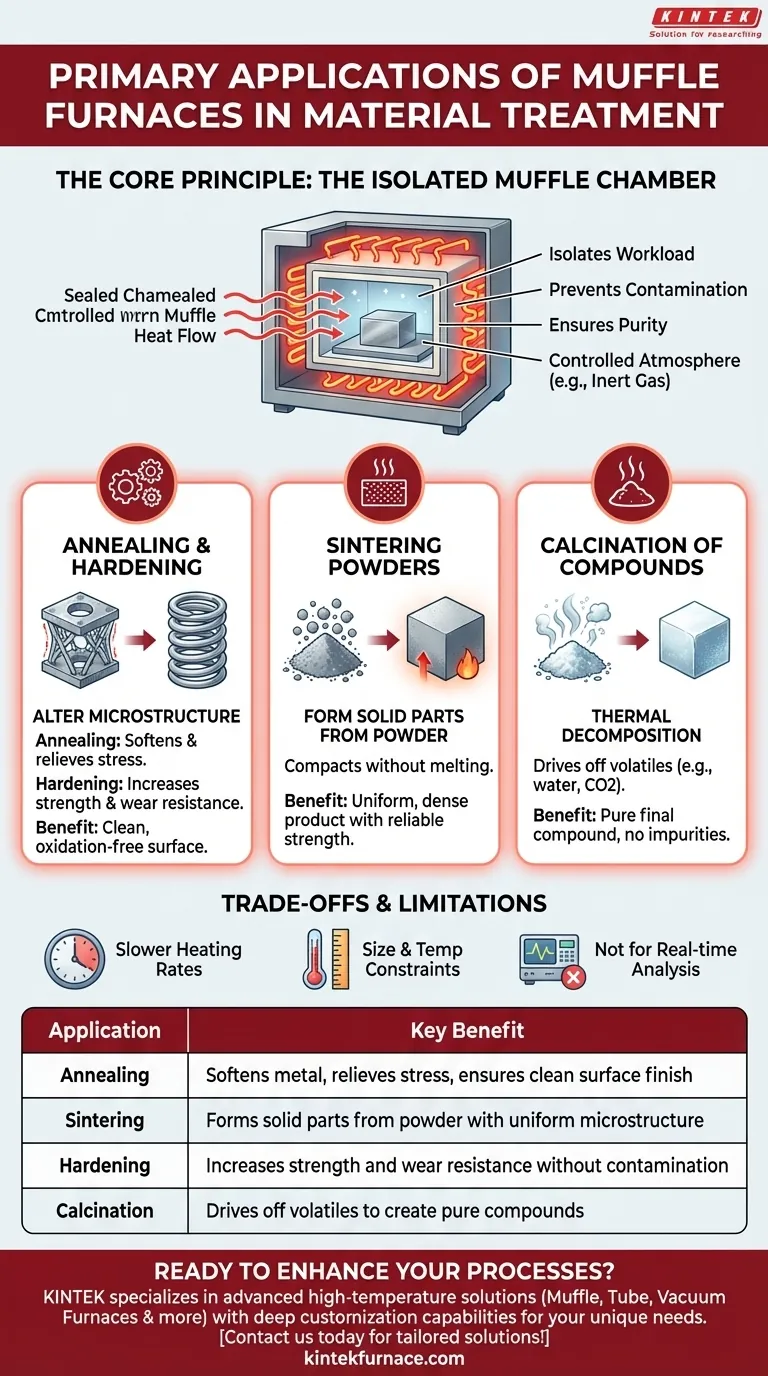

Nel trattamento dei materiali, una fornace a muffola è utilizzata principalmente per processi ad alta temperatura come ricottura, sinterizzazione, tempra e calcinazione. Queste applicazioni sfruttano la capacità della fornace di fornire un ambiente termico uniforme e precisamente controllato, isolato dagli elementi riscaldanti. Questa separazione è fondamentale per alterare le proprietà fisiche di un materiale senza introdurre contaminanti che potrebbero comprometterne l'integrità.

Il valore fondamentale di una fornace a muffola non è semplicemente raggiungere alte temperature, ma farlo all'interno di una camera isolata. Questo design a "muffola" protegge il materiale dal contatto diretto con la fonte di riscaldamento, prevenendo la contaminazione e garantendo la purezza del prodotto finale.

Il Principio Fondamentale: Perché una "Muffola" è Importante

La caratteristica distintiva di questa fornace è la muffola stessa—una camera interna isolata che separa il carico di lavoro dagli elementi riscaldanti. Questo design è fondamentale per le sue applicazioni nel trattamento dei materiali.

Cos'è una Muffola?

Una muffola è una scatola resistente alle alte temperature, spesso fatta di ceramica o di una lega metallica. Contiene il materiale in trattamento ed è riscaldata dall'esterno. Immaginate di cuocere qualcosa in un piatto di ceramica coperto, posto all'interno di un forno più grande e più caldo, per proteggerlo dalle fiamme dirette.

Prevenzione della Contaminazione

Il vantaggio principale della muffola è che previene la contaminazione. Carburante, sottoprodotti della combustione e particelle rilasciate dagli elementi riscaldanti non possono entrare in contatto con il materiale in lavorazione. Questo è essenziale per applicazioni in cui la purezza superficiale e l'integrità chimica sono di primaria importanza.

Garanzia del Controllo dell'Atmosfera

Poiché la camera è sigillata, l'atmosfera interna può essere controllata. Sebbene molti processi vengano eseguiti in aria, l'ambiente isolato consente l'introduzione di gas inerti (come argon o azoto) per prevenire l'ossidazione su metalli sensibili durante il trattamento termico.

Principali Applicazioni di Trattamento dei Materiali Spiegate

Ogni applicazione primaria sfrutta le capacità di riscaldamento pulito e uniforme della fornace a muffola per ottenere un risultato specifico sul materiale.

Ricottura e Tempra dei Metalli

Questi sono processi di trattamento termico utilizzati per alterare la microstruttura dei metalli, modificandone così le proprietà meccaniche. La ricottura ammorbidisce il metallo, ne aumenta la duttilità e allevia le tensioni interne. La tempra aumenta la resistenza e la durezza all'usura. La fornace a muffola garantisce una finitura superficiale pulita, priva di scaglie e ossidazione che possono verificarsi nei forni a fuoco diretto.

Sinterizzazione delle Polveri

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da una polvere usando il calore, ma senza fonderla fino al punto di liquefazione. Questo è un metodo comune per la produzione di componenti ceramici e alcune parti metalliche. Il calore uniforme e privo di contaminanti di una fornace a muffola è cruciale per creare un prodotto finale denso con una microstruttura uniforme e una resistenza meccanica affidabile.

Calcinazione dei Composti

La calcinazione comporta il riscaldamento di un materiale a una temperatura elevata per allontanare le sostanze volatili, come l'eliminazione dell'acqua dagli idrati o dell'anidride carbonica dal carbonato di calcio per produrre calce. È un processo di decomposizione termica. L'ambiente controllato di una fornace a muffola assicura che la reazione proceda fino al completamento senza introdurre impurità nel composto finale.

Comprendere i Compromessi

Sebbene potente, una fornace a muffola non è la soluzione per ogni compito ad alta temperatura. Comprendere le sue limitazioni è fondamentale per usarla efficacemente.

Velocità di Riscaldamento Più Lente

La muffola stessa agisce come uno strato di isolamento tra gli elementi riscaldanti e il carico di lavoro. Ciò significa che i cicli di riscaldamento e raffreddamento in una fornace a muffola possono essere più lenti rispetto ai forni a fuoco diretto in cui il materiale è esposto direttamente alla fonte di calore.

Vincoli di Temperatura e Dimensione

Il materiale della muffola (tipicamente ceramico) ha un limite superiore di temperatura, e il design spesso limita il volume interno della fornace. Per parti industriali molto grandi o processi che richiedono temperature estremamente elevate, altri tipi di forni potrebbero essere più adatti.

Non Ideale per Tutti i Lavori Analitici

Sebbene utilizzata per alcune analisi, il ruolo primario di una fornace a muffola è il trattamento. Per compiti analitici precisi come l'analisi termogravimetrica (TGA), in cui il cambiamento di massa viene misurato in tempo reale al variare della temperatura, sono necessarie apparecchiature più specializzate.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo termico giusto dipende interamente dal tuo obiettivo per il materiale.

- Se il tuo obiettivo principale è migliorare le proprietà di un materiale: Usa processi come la ricottura o la sinterizzazione, dove la fornace a muffola fornisce il calore pulito e uniforme necessario per modificare la struttura cristallina interna.

- Se il tuo obiettivo principale è creare un nuovo composto da un precursore: Usa la calcinazione per indurre cambiamenti chimici e rimuovere le sostanze volatili indesiderate in un ambiente controllato e puro.

- Se il tuo obiettivo principale è determinare la composizione di un materiale: Usa la calcinazione, dove il ruolo della fornace è quello di bruciare in modo controllato i componenti organici per la misurazione dei residui inorganici.

In definitiva, capire se il tuo obiettivo è trattare, creare o analizzare un materiale è il primo passo per sfruttare efficacemente una fornace a muffola.

Tabella Riepilogativa:

| Applicazione | Beneficio Chiave |

|---|---|

| Ricottura | Ammorbidisce il metallo, allevia le tensioni, garantisce una finitura superficiale pulita |

| Sinterizzazione | Forma parti solide da polvere con microstruttura uniforme |

| Tempra | Aumenta la resistenza e la durezza all'usura senza contaminazione |

| Calcinazione | Allontana le sostanze volatili per creare composti puri |

Sei pronto a migliorare i tuoi processi di trattamento dei materiali con soluzioni affidabili e ad alta temperatura? KINTEK è specializzata in forni a muffola avanzati e altri sistemi ad alta temperatura come Forni a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con la nostra forte ricerca e sviluppo e le profonde capacità di personalizzazione, possiamo adattare soluzioni per soddisfare le tue esigenze sperimentali uniche per ricottura, sinterizzazione e altro ancora. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar