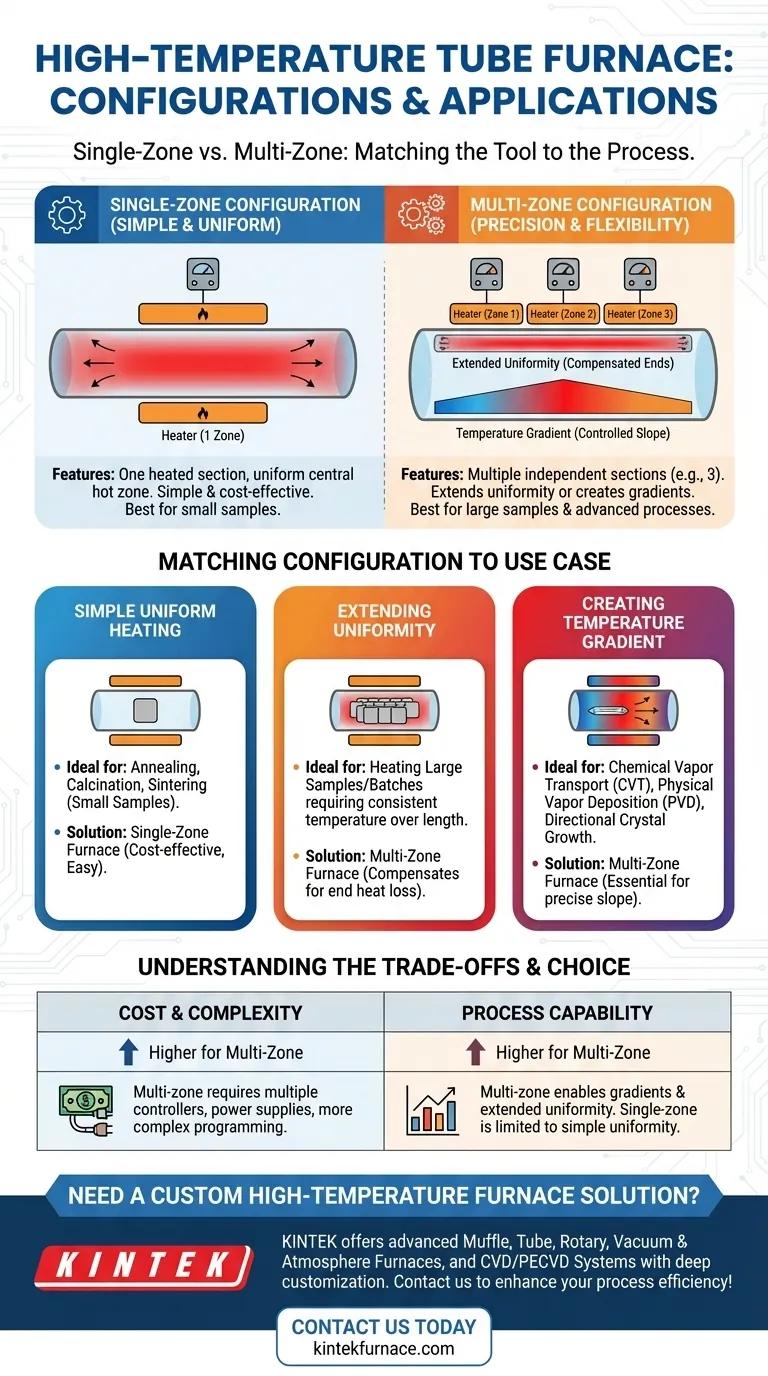

Nella sua essenza, un forno a tubo ad alta temperatura può essere configurato con una singola sezione riscaldata o con sezioni riscaldate multiple e controllate in modo indipendente. Le configurazioni principali sono a zona singola e a zona multipla (più comunemente a tre zone), e la scelta dipende interamente dai requisiti di riscaldamento specifici del tuo processo, come la necessità di una temperatura uniforme su una lunga area o di un gradiente di temperatura controllato.

La decisione tra un forno a zona singola e uno a zona multipla non riguarda quale sia superiore, ma quale strumento sia giusto per il lavoro. I forni a zona singola forniscono un calore semplice e uniforme per campioni più piccoli, mentre i forni a zona multipla offrono un controllo preciso per estendere tale uniformità o creare differenze di temperatura intenzionali lungo il tubo.

Le Configurazioni Fondamentali: Zona Singola vs. Zona Multipla

La configurazione delle zone riscaldate è il fattore più critico che definisce la capacità di un forno a tubo. Determina il profilo di temperatura che è possibile ottenere lungo la lunghezza del tubo di processo.

Il Forno a Zona Singola

Un forno a zona singola è il progetto più fondamentale. Presenta un unico set di elementi riscaldanti gestiti da un unico controllore di temperatura e termocoppia.

Questa configurazione è progettata per creare una singola zona calda, stabile e uniforme, che si trova tipicamente al centro esatto della lunghezza riscaldata del forno.

Sebbene semplice ed efficace, la temperatura diminuisce naturalmente verso le estremità del tubo a causa della perdita di calore verso l'ambiente circostante. La zona effettivamente uniforme è quindi più corta della lunghezza totale riscaldata.

Il Forno a Zona Multipla

Un forno a zona multipla divide la lunghezza riscaldata in diverse sezioni, ognuna con i propri elementi riscaldanti, termocoppia e controllore indipendenti.

La disposizione più comune è un forno a tre zone, che presenta una zona centrale principale e due zone terminali più piccole. Tuttavia, esistono configurazioni con due, cinque o più zone per applicazioni altamente specializzate.

Questo design consente una manipolazione precisa della temperatura lungo il tubo, abilitando due modalità operative distinte: estendere l'uniformità o creare un gradiente.

Come Ciascuna Configurazione Risolve un Problema Diverso

Comprendere l'applicazione prevista di ciascuna configurazione è fondamentale per selezionare il forno giusto per il tuo lavoro. L'obiettivo è abbinare la capacità del forno ai requisiti del tuo processo.

Caso d'Uso: Riscaldamento Uniforme Semplice

Per processi come ricottura, calcinazione o sinterizzazione di piccoli campioni, un forno a zona singola è spesso la scelta ideale.

La sua forza principale è fornire una soluzione economica e facile da usare quando il tuo campione può essere interamente contenuto all'interno della zona calda uniforme centrale.

Caso d'Uso: Estensione dell'Uniformità della Temperatura

Un forno a tre zone è superiore per riscaldare campioni o lotti più grandi che richiedono una temperatura costante su una lunghezza significativa.

Impostando le due zone terminali a una temperatura leggermente superiore, è possibile compensare attivamente la naturale perdita di calore alle estremità. Questo crea una zona calda uniforme molto più lunga e stabile di quanto sia possibile con un forno a zona singola della stessa lunghezza fisica.

Caso d'Uso: Creazione di un Gradiente di Temperatura

La vera potenza di un forno a zona multipla risiede nella sua capacità di creare un gradiente di temperatura controllato.

Impostando ciascuna zona a una temperatura diversa, è possibile stabilire una pendenza di temperatura precisa lungo il tubo di processo. Questa capacità è essenziale per applicazioni avanzate come il trasporto chimico in fase vapore (CVT), la deposizione fisica in fase vapore (PVD) e alcuni tipi di crescita cristallina direzionale.

Comprendere i Compromessi

La scelta di una configurazione del forno comporta il bilanciamento delle esigenze di prestazione con vincoli pratici come budget e complessità operativa.

Costo e Complessità

Un forno a zona multipla è intrinsecamente più costoso e complesso di un modello a zona singola. Richiede più controllori PID, alimentatori e termocoppie, aumentando sia l'investimento iniziale sia la complessità della programmazione di un profilo di temperatura.

Capacità di Processo

Un forno a zona singola semplicemente non può creare un gradiente di temperatura. Se il tuo processo lo richiede, un forno a zona multipla è obbligatorio.

Allo stesso modo, ottenere un alto grado di uniformità della temperatura su una lunga distanza è pratico solo con un forno a zona multipla configurato per compensare le perdite alle estremità.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata interamente dal profilo termico richiesto dal tuo esperimento o processo.

- Se la tua attenzione principale è la semplicità e l'economicità per piccoli campioni: Un forno a zona singola è la soluzione più diretta ed efficiente.

- Se la tua attenzione principale è la lavorazione di campioni o lotti grandi con la massima consistenza della temperatura: Un forno a tre zone, configurato per estendere la zona calda uniforme, è la scelta corretta.

- Se la tua attenzione principale è un processo specializzato che richiede una pendenza di temperatura controllata: Un forno a zona multipla è essenziale per creare il gradiente di temperatura richiesto.

In definitiva, la comprensione di queste configurazioni ti consente di selezionare un forno che funga da strumento preciso per il tuo specifico obiettivo scientifico o industriale.

Tabella Riassuntiva:

| Configurazione | Caratteristiche Chiave | Casi d'Uso Migliori |

|---|---|---|

| Zona Singola | Una sezione riscaldata, zona calda centrale uniforme, semplice ed economica | Ricottura, calcinazione, sinterizzazione di piccoli campioni |

| Zona Multipla (es. Tre Zone) | Sezioni multiple controllate indipendentemente, consente uniformità estesa o gradienti | Riscaldamento di campioni di grandi dimensioni, trasporto chimico in fase vapore, crescita cristallina |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori opzioni di forni avanzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza