In sostanza, un forno a muffola è un forno ad alta temperatura costruito attorno a un sistema di cinque componenti strutturali primari. Questi sono il guscio esterno isolato, la camera interna a muffola, gli elementi riscaldanti circostanti, un sistema di controllo della temperatura preciso e funzionalità di sicurezza integrate. Ogni componente lavora in concerto per raggiungere l'obiettivo principale del forno: fornire calore uniforme e privo di contaminazioni a un campione.

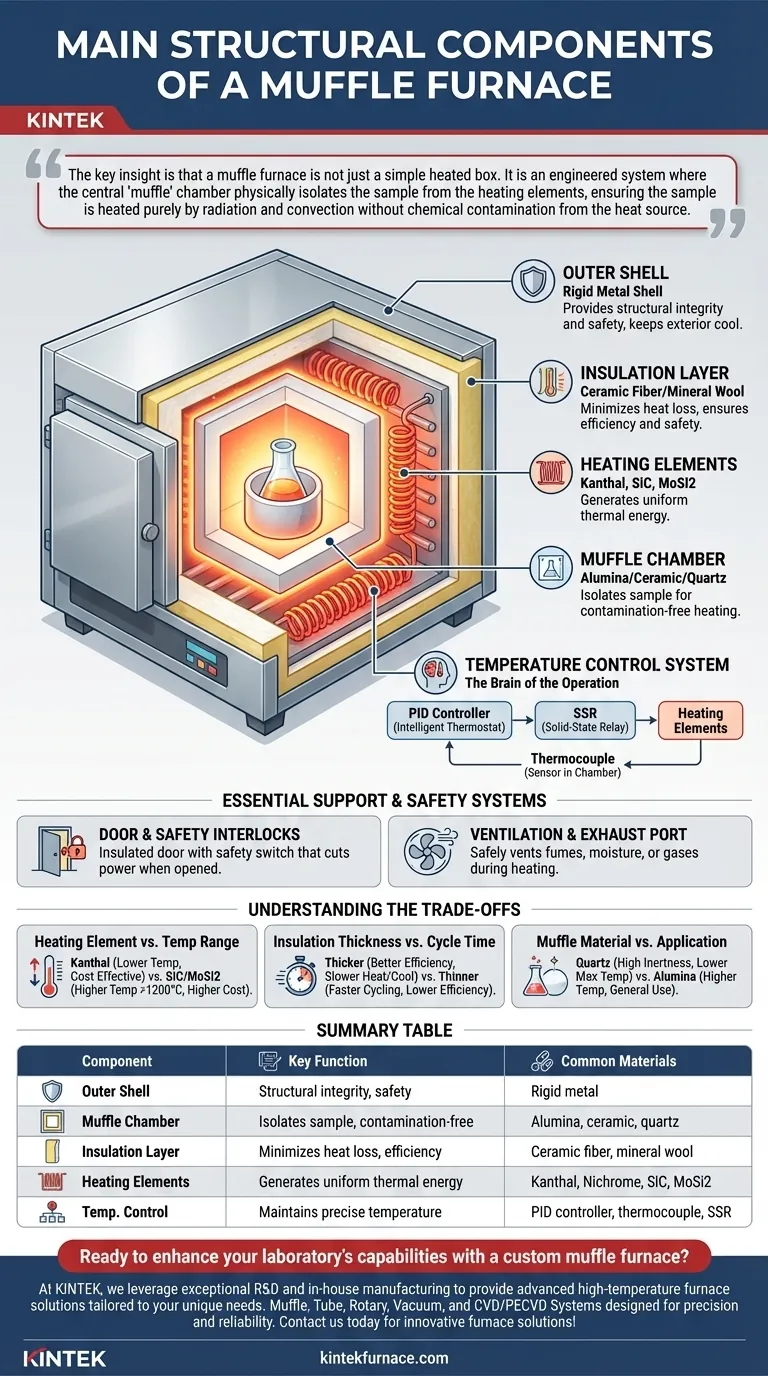

L'intuizione chiave è che un forno a muffola non è solo una semplice scatola riscaldata. È un sistema ingegnerizzato in cui la camera centrale a "muffola" isola fisicamente il campione dagli elementi riscaldanti, assicurando che il campione sia riscaldato puramente per irraggiamento e convezione senza contaminazione chimica dalla fonte di calore.

L'Architettura di Base: Un Sistema di Isolamento e Controllo

Comprendere un forno a muffola inizia dalla sua costruzione a strati, progettata per contenere calore estremo, garantire uniformità e proteggere il campione.

Il Guscio Esterno

Lo strato più esterno è un guscio metallico rigido. Questo componente fornisce integrità strutturale e un alloggiamento protettivo per i componenti interni. Serve anche come prima linea di difesa, mantenendo l'esterno relativamente fresco e sicuro al tatto.

La Camera a Muffola: Il Cuore del Forno

Il componente distintivo è la muffola, una camera interna che contiene il campione. È costruita in un materiale refrattario, come allumina o ceramica ad alta purezza, in grado di resistere a temperature estreme senza degradarsi.

La sua funzione critica è creare un ambiente pulito e isolato. Separando il campione dal contatto diretto con gli elementi riscaldanti, previene qualsiasi potenziale reazione chimica o contaminazione.

Lo Strato Isolante

Tra il guscio esterno e la camera a muffola si trova un spesso strato di isolamento. Tipicamente realizzato con materiali come fibra ceramica o lana minerale, questo strato è essenziale per le prestazioni e la sicurezza.

Il suo compito principale è ridurre al minimo la dispersione di calore, consentendo al forno di raggiungere temperature elevate in modo efficiente e mantenerle stabili. Questo isolamento impedisce anche che l'involucro esterno diventi pericolosamente caldo.

Il Sistema di Riscaldamento: Generare Temperatura Uniforme

La capacità di generare e gestire con precisione il calore intenso è ciò che rende il forno uno strumento prezioso. Questo è gestito da un sistema dedicato di riscaldamento e controllo.

Elementi Riscaldanti: La Fonte di Energia Termica

Il calore stesso è generato dagli elementi riscaldanti. Questi sono posizionati strategicamente attorno all'esterno della camera a muffola per garantire una distribuzione uniforme del calore.

I tipi comuni di elementi includono fili di resistenza come Kanthal o Nichrome per uso generale, con carburo di silicio (SiC) o disilicuro di molibdeno (MoSi2) utilizzati per forni che richiedono temperature eccezionalmente elevate (superiori a 1200°C).

Il Sistema di Controllo della Temperatura: Il Cervello dell'Operazione

Questo sistema è responsabile dell'esecuzione di protocolli di riscaldamento con elevata precisione. È composto da tre parti chiave che lavorano insieme.

- Il Controllore: I forni moderni utilizzano un controllore PID (Proporzionale-Integrale-Derivativo). Questo è un termostato digitale intelligente che regola continuamente l'alimentazione per prevenire il superamento o il mancato raggiungimento della temperatura target.

- Il Sensore: Una termocoppia è un sensore posizionato all'interno della camera per fornire un feedback di temperatura in tempo reale al controllore PID.

- Il Relè di Alimentazione: Il controllore invia segnali a un Relè a Stato Solido (SSR), che modula precisamente il flusso di elettricità agli elementi riscaldanti.

Sistemi di Supporto e Sicurezza Essenziali

Oltre al riscaldamento e all'isolamento, diversi componenti assicurano un funzionamento affidabile e sicuro.

Lo Sportello e i Blocchi di Sicurezza

Lo sportello del forno è rivestito con lo stesso isolamento del corpo per impedire la fuoriuscita di calore dalla parte anteriore. Fondamentalmente, include un interruttore di sicurezza che interrompe automaticamente l'alimentazione agli elementi riscaldanti quando lo sportello viene aperto, proteggendo l'utente da calore estremo e shock termico.

Porta di Ventilazione e Scarico

Molte muffole e crogioli possono rilasciare fumi, umidità o gas durante il riscaldamento. Una porta di scarico, spesso situata sulla parte superiore o posteriore del forno, consente di evacuare in sicurezza questi sottoprodotti, talvolta collegandosi a un sistema di ventilazione esterno.

Comprendere i Compromessi

Scegliere o utilizzare un forno a muffola implica bilanciare le capacità dei componenti con le proprie esigenze specifiche. Il design di ciascun componente presenta un compromesso.

Elemento Riscaldante vs. Intervallo di Temperatura

Il tipo di elemento riscaldante determina direttamente la temperatura operativa massima del forno. Gli elementi Kanthal sono convenienti ma generalmente raggiungono un massimo di circa 1200°C. Per applicazioni come la sinterizzazione di ceramiche avanzate, sono necessari elementi MoSi2 più robusti che possono superare i 1600°C ma hanno un costo più elevato.

Spessore dell'Isolamento vs. Tempo Ciclo

Un isolamento più spesso e denso offre una migliore efficienza termica e stabilità alle alte temperature. Tuttavia, significa anche che il forno impiegherà più tempo a riscaldarsi e raffreddarsi. I forni progettati per cicli rapidi possono utilizzare un isolamento meno denso, sacrificando un po' di efficienza in cambio di velocità.

Materiale della Muffola vs. Applicazione

Sebbene la maggior parte delle muffole sia realizzata in ceramiche resistenti, applicazioni specifiche possono richiedere materiali diversi. Ad esempio, lavorare con sostanze chimiche altamente reattive potrebbe richiedere un forno con una muffola al quarzo ad alta purezza per la sua superiore inerzia chimica, anche se potrebbe avere una temperatura massima inferiore rispetto a una in allumina.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il forno giusto significa abbinare i suoi componenti al tuo obiettivo principale.

- Se la tua priorità principale è l'incenerimento o la sinterizzazione ad alta temperatura (>1200°C): Dai la priorità a un forno con elementi riscaldanti in carburo di silicio (SiC) o disilicuro di molibdeno (MoSi2) e isolamento in fibra ceramica ad alta densità.

- Se la tua priorità principale è la purezza del campione e l'analisi degli elementi in tracce: Assicurati che la muffola sia realizzata in un materiale inerte e ad alta purezza come allumina o quarzo per prevenire contaminazioni.

- Se la tua priorità principale è la ripetibilità e la precisione del processo: Investi in un forno con un controllore PID auto-sintonizzante di alta qualità e una termocoppia durevole e ben posizionata.

- Se la tua priorità principale è lavorare con materiali che rilasciano gas: Verifica che il forno sia dotato di una porta di scarico posizionata correttamente per una ventilazione sicura.

Comprendendo come funzionano e interagiscono questi componenti principali, puoi selezionare e operare con fiducia lo strumento giusto per il tuo lavoro.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Materiali Comuni |

|---|---|---|

| Guscio Esterno | Fornisce integrità strutturale e sicurezza | Metallo rigido |

| Camera a Muffola | Isola il campione per un riscaldamento privo di contaminazioni | Allumina, ceramica, quarzo |

| Strato Isolante | Riduce al minimo la dispersione di calore e garantisce l'efficienza | Fibra ceramica, lana minerale |

| Elementi Riscaldanti | Genera energia termica uniforme | Kanthal, Nichrome, SiC, MoSi2 |

| Sistema di Controllo della Temperatura | Mantiene una temperatura precisa tramite controllore PID | Controllore PID, termocoppia, SSR |

| Funzionalità di Sicurezza | Garantisce la protezione dell'utente e la sicurezza operativa | Blocco di sicurezza, porta di scarico |

Pronto a potenziare le capacità del tuo laboratorio con un forno a muffola personalizzato? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti progettati per precisione e affidabilità. Sia che tu ti concentri sulla sinterizzazione ad alta temperatura, sulla purezza del campione o sulla ripetibilità del processo, le nostre ampie capacità di personalizzazione assicurano che i tuoi requisiti sperimentali siano soddisfatti. Contattaci oggi per discutere come possiamo supportare il tuo lavoro con soluzioni di forni innovative!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico