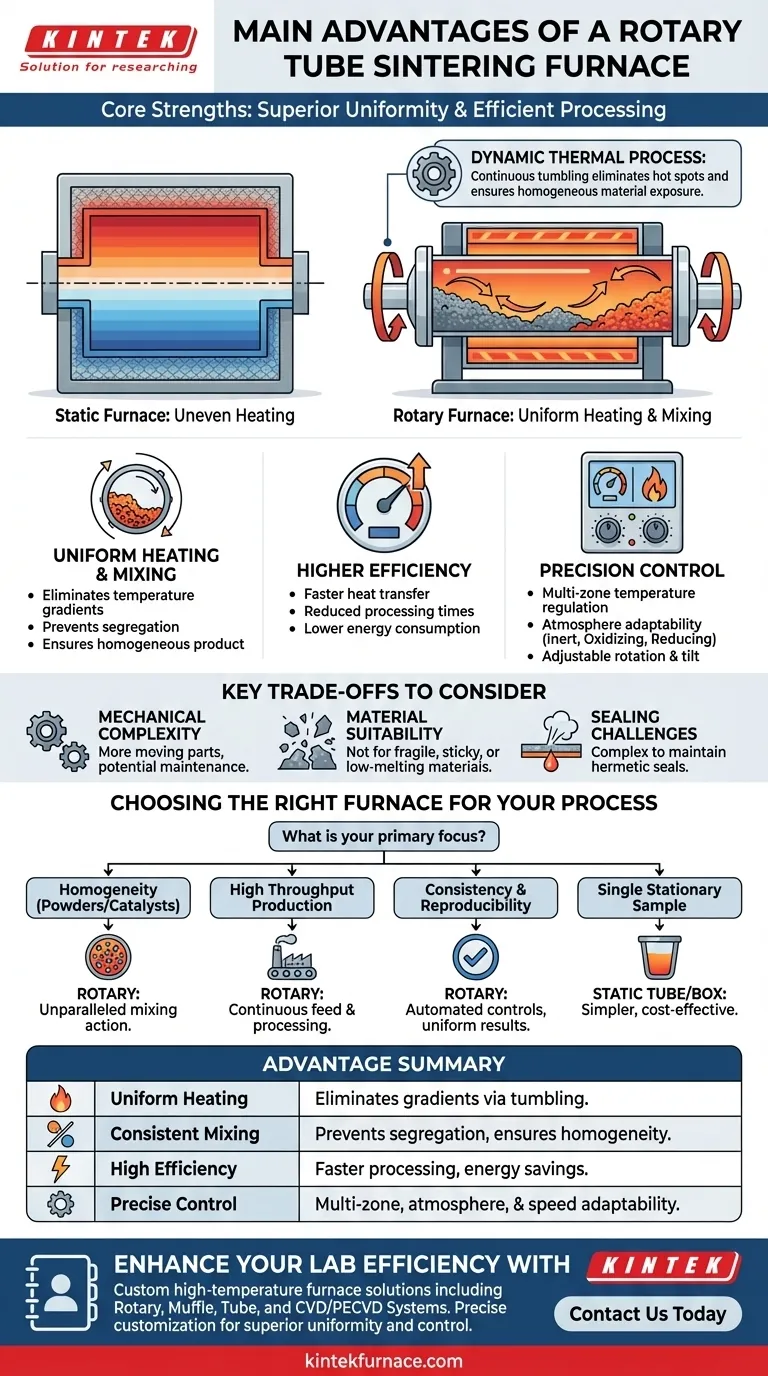

In sostanza, un forno a sinterizzazione a tubo rotante eccelle dove l'uniformità del processo è fondamentale. I suoi principali vantaggi sono la capacità di fornire un riscaldamento eccezionalmente uniforme e una miscelazione costante del materiale. Ciò si ottiene grazie a un tubo rotante che rimescola continuamente il materiale, portando a una maggiore efficienza, tempi di lavorazione più rapidi e un controllo superiore sulla qualità del prodotto finale rispetto ai design di forni statici.

Scegliere il forno giusto non significa solo raggiungere una temperatura target; si tratta di controllare l'intero processo termico. Il vantaggio fondamentale di un forno a tubo rotante è la sua capacità di riscaldare e miscelare i materiali contemporaneamente, trasformando un processo termico statico in uno dinamico. Questa agitazione attiva è la fonte della sua uniformità ed efficienza superiori.

Le Fondamenta: come l'elaborazione dinamica crea uniformità

La caratteristica distintiva di un forno a tubo rotante è il suo tubo di quarzo o ceramica rotante. Questa semplice azione meccanica è la fonte dei suoi benefici più significativi.

Eliminare i punti caldi e freddi

In un forno statico, il materiale sul fondo di un crogiolo può isolarsi, mentre il materiale sulla parte superiore e sui lati si surriscalda. Un forno rotante risolve questo problema rimescolando continuamente la polvere o i granuli.

Questa azione assicura che ogni particella sia esposta in modo uniforme alla fonte di calore, eliminando i gradienti di temperatura e garantendo un trattamento termico omogeneo.

Garantire una miscelazione costante del materiale

Il movimento rotatorio mescola intrinsecamente il campione. Ciò è fondamentale per prevenire la sedimentazione o la segregazione di diversi componenti in una miscela.

Per processi come la produzione di catalizzatori o la creazione di polveri composite, questa agitazione costante assicura che il prodotto finale sia perfettamente omogeneo.

Efficienza superiore del trasferimento di calore

Espongono costantemente nuove superfici alla fonte di calore, l'azione di rimescolamento migliora drasticamente il trasferimento di calore nella massa del materiale.

Ciò porta a tempi di lavorazione più rapidi e a una maggiore efficienza energetica, poiché la temperatura target viene raggiunta più velocemente e con meno energia sprecata.

Controllo preciso sull'ambiente di processo

Oltre alla sua azione meccanica, un forno a tubo rotante fornisce un controllo granulare su ogni aspetto dell'ambiente termico, consentendo risultati altamente riproducibili.

Regolazione della temperatura a zone multiple

Molti modelli sono dotati di più zone di riscaldamento controllate indipendentemente lungo la lunghezza del tubo. Ciò consente di creare un profilo di temperatura preciso, ideale per processi complessi che richiedono fasi distinte di riscaldamento, mantenimento e raffreddamento.

Adattabilità dell'atmosfera

Questi forni sono progettati per operare con atmosfere controllate. È possibile introdurre gas inerti (azoto, argon), ossidanti (aria) o riducenti (miscele di idrogeno) per facilitare o prevenire specifiche reazioni chimiche durante la sinterizzazione.

Variabili meccaniche regolabili

Variabili chiave come la velocità di rotazione e l'angolo di inclinazione del tubo possono essere regolate. Ciò fornisce un controllo diretto sull'intensità della miscelazione e sul tempo di permanenza del materiale nella zona riscaldata, consentendo di mettere a punto il processo per materiali diversi.

Comprendere i compromessi

Sebbene potente, il design rotante introduce complessità che è importante considerare.

Complessità meccanica

Il meccanismo di rotazione, inclusi il motore e le guarnizioni, aggiunge parti mobili. Rispetto a un forno a tubo statico più semplice, ciò aumenta la potenziale necessità di manutenzione durante la vita utile dell'unità.

Idoneità del materiale

L'azione di rimescolamento non è ideale per tutti i materiali. I materiali molto fragili possono essere danneggiati dallo stress meccanico, mentre i materiali estremamente appiccicosi o a basso punto di fusione possono causare accumuli e agglomerazione all'interno del tubo.

Sfide di tenuta

Mantenere una tenuta perfettamente ermetica per controllare l'atmosfera può essere più complesso su un tubo rotante rispetto a uno statico, soprattutto nei punti di ingresso e di uscita del materiale. Questa è una considerazione critica per i processi che richiedono un ambiente ultra-puro.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo materiale e dal risultato desiderato.

- Se la tua attenzione principale è creare una polvere o un catalizzatore perfettamente omogeneo: L'azione di miscelazione senza pari è il vantaggio più critico, garantendo proprietà chimiche e fisiche uniformi in tutto il materiale.

- Se la tua attenzione principale è la produzione continua ad alto rendimento: La capacità di alimentare e lavorare continuamente il materiale rende un forno rotante molto più efficiente per il lavoro su scala di produzione rispetto ai forni statici a lotto.

- Se la tua attenzione principale è la consistenza e la riproducibilità del processo: La combinazione di riscaldamento uniforme e controlli automatizzati elimina le variabili chiave del processo, garantendo che ogni ciclo soddisfi lo stesso standard di qualità.

- Se stai lavorando con un singolo campione solido stazionario o un precursore liquido: Un forno a tubo o a scatola statico standard è una soluzione più semplice ed economica.

In definitiva, un forno a tubo rotante è la scelta superiore quando il trattamento dinamico del materiale è importante quanto l'ambiente termico stesso.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento Uniforme | Elimina punti caldi e freddi tramite rimescolamento continuo per un trattamento termico omogeneo. |

| Miscelazione Costante | Previene la segregazione e garantisce l'omogeneità del materiale attraverso agitazione costante. |

| Alta Efficienza | Lavorazione più rapida e risparmio energetico grazie al miglioramento del trasferimento di calore. |

| Controllo Preciso | Temperatura a zone multiple, velocità di rotazione regolabile e adattabilità dell'atmosfera per la riproducibilità. |

Pronto a migliorare l'efficienza del tuo laboratorio con una soluzione di forno ad alta temperatura personalizzata? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le vostre esigenze sperimentali uniche per un'uniformità e un controllo superiori. Contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività