Il limite fondamentale di un forno tubolare per campioni più grandi è la sua geometria. La forma cilindrica e il diametro fisso impongono un rigido limite fisico alle dimensioni del campione e creano notevoli sfide nel raggiungere un trasferimento di calore uniforme, specialmente quando si tenta di lavorare materiali più voluminosi o di volume maggiore.

Sebbene i forni tubolari possano essere dimensionati per la produzione industriale ad alto rendimento, ciò si ottiene eseguendo processi continui o utilizzando più unità in parallelo. Sono intrinsecamente inadatti per lavorare un singolo campione solido, fisicamente grande o ingombrante, a causa delle inefficienze geometriche e termiche.

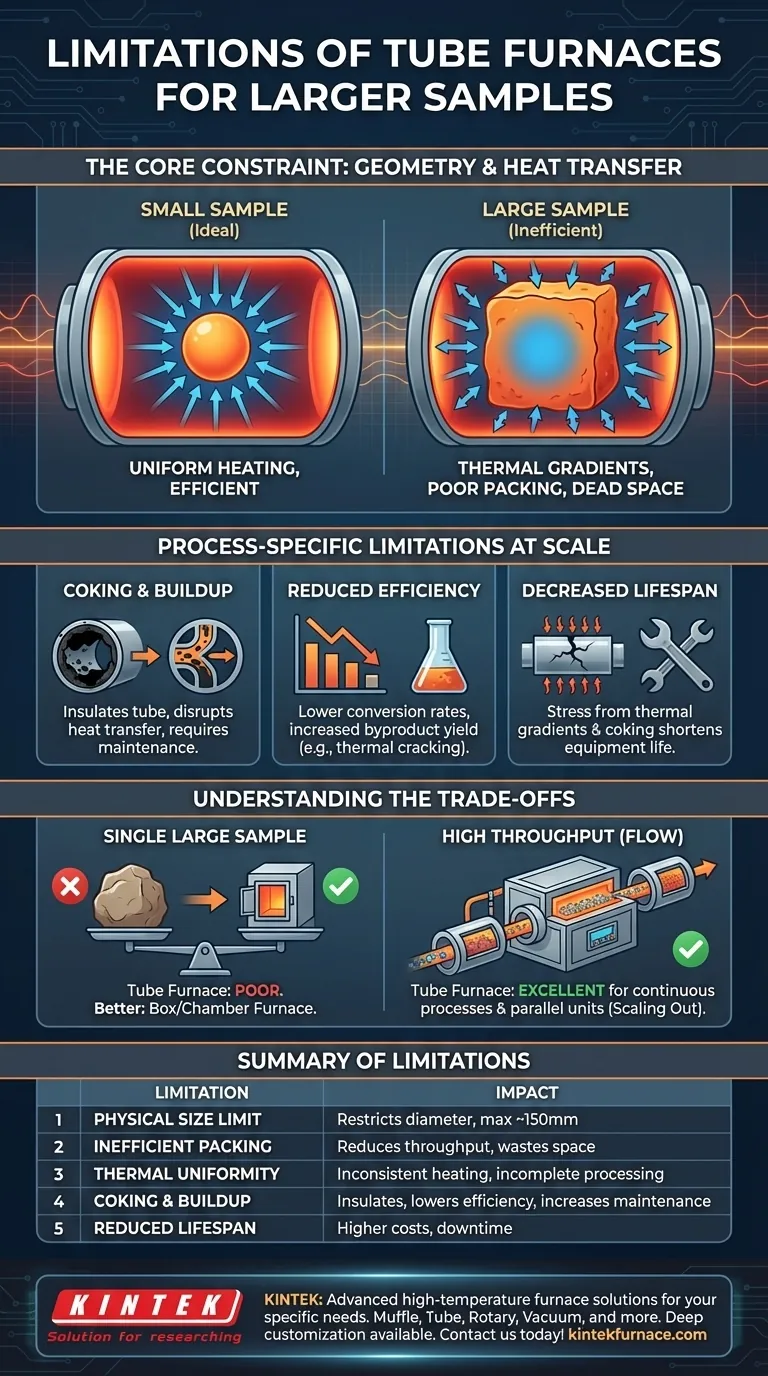

Il Vincolo Principale: Geometria e Trasferimento di Calore

Il design che rende un forno tubolare perfetto per atmosfere controllate e riscaldamento uniforme di campioni piccoli diventa il suo principale punto debole quando le dimensioni aumentano.

Il Limite di Dimensione Intrinseco del Tubo

Il limite più evidente è il confine fisico del tubo. Sebbene esistano modelli per "grandi volumi", sono comunque restrittivi, con diametri che spesso raggiungono circa 6 pollici (150 mm). Questo esclude immediatamente qualsiasi campione che non entri fisicamente in queste dimensioni.

Imballaggio Inefficiente e "Spazio Morto"

Per solidi sfusi o polveri, una forma cilindrica è inefficiente. Porta a una scarsa densità di compattazione rispetto a una camera rettangolare, il che significa che è possibile lavorare meno materiale per unità di volume riscaldato. Questo "spazio morto" spreca energia e riduce la produttività complessiva.

La Sfida dell'Uniformità Termica

All'aumentare del diametro del tubo, diventa esponenzialmente più difficile riscaldare uniformemente il nucleo del campione. Il calore deve irradiarsi dalle pareti del forno verso l'interno, e una massa di campione maggiore crea un significativo gradiente termico. Il centro del campione ritarderà nella temperatura, portando potenzialmente a una lavorazione incompleta o incoerente.

Questo problema è amplificato dal materiale del tubo stesso. Materiali come l'acciaio inossidabile hanno una conduttività termica inferiore rispetto al quarzo o alla ceramica, rendendo ancora più difficile ottenere un profilo di temperatura uniforme su un campione di grande diametro.

Limitazioni Specifiche del Processo su Scala

Spingere un forno tubolare oltre la dimensione del campione prevista non riduce solo l'efficienza; può danneggiare attivamente il processo e l'apparecchiatura. Ciò è chiaramente visibile in applicazioni come il cracking termico di materiali pesanti.

Incrostazione (Coking) e Accumulo di Materiale

Quando si lavorano volumi maggiori di materiali organici o pesanti, le reazioni secondarie e la lavorazione incompleta diventano più comuni. Ciò può portare all'incrostazione (coking), dove depositi carboniosi si accumulano sulle pareti interne del tubo. Questo accumulo agisce come isolante, interrompendo ulteriormente il trasferimento di calore e riducendo il ciclo di lavoro effettivo.

Ridotta Efficienza di Lavorazione

La conseguenza diretta del cattivo trasferimento di calore e dell'incrostazione è un processo meno efficace. Per il cracking termico, ciò significa una minore profondità di cracking, con conseguente minore utilizzo della materia prima e un aumento della resa di sottoprodotti di basso valore come l'olio pesante. Il tuo processo diventa meno produttivo e meno redditizio.

Ridotta Durata delle Apparecchiature

L'incrostazione e gli estremi gradienti termici sottopongono a notevole stress il tubo del forno. Ciò può ridurre la durata del tubo e persino danneggiare gli elementi riscaldanti del forno stesso, portando ad aumento dei costi di manutenzione e tempi di inattività operativa.

Comprendere i Compromessi

La decisione di utilizzare un forno tubolare per lavori su scala più ampia comporta la gestione di compromessi critici, in particolare riguardo alla differenza tra dimensione del campione e produttività complessiva.

Produttività vs. Dimensione del Campione

È fondamentale distinguere tra la lavorazione di un singolo campione grande e il raggiungimento di un alto rendimento (throughput). I forni tubolari sono generalmente scarsi per il primo ma possono essere eccellenti per il secondo. La loro capacità di operare continuamente li rende ideali per lavorare flussi costanti di gas, liquidi o polveri.

Scalare in Estensione, Non in Dimensione

I riferimenti a "applicazioni industriali su larga scala" si riferiscono allo scaling out (scalare in estensione). Invece di costruire un enorme forno tubolare, le operazioni utilizzano più forni tubolari modulari funzionanti in parallelo. Ciò mantiene i vantaggi di controllo del processo di un tubo di piccolo diametro, raggiungendo al contempo un output totale elevato.

Vincoli del Materiale del Tubo

La scelta del materiale del tubo (ad esempio, quarzo, allumina, acciaio inossidabile) diventa più critica con campioni più grandi. Un materiale chimicamente inerte e con eccellente conduttività termica alla temperatura target è essenziale per il successo. L'utilizzo del materiale sbagliato, come l'acciaio inossidabile per la pirolisi ad altissima temperatura, può portare a reazioni chimiche con il campione o a un controllo impreciso della temperatura.

Prendere la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'attrezzatura giusta, devi essere chiaro su cosa significhi "più grande" per il tuo processo specifico.

- Se il tuo obiettivo principale è lavorare un singolo oggetto solido di grandi dimensioni: Un forno tubolare è lo strumento sbagliato. Dovresti considerare seriamente un forno a muffola o a camera, che fornisce il volume necessario e un riscaldamento più uniforme per oggetti voluminosi.

- Se il tuo obiettivo principale è l'alto rendimento di gas, liquidi o polveri in flusso: Un sistema di forno tubolare a flusso continuo è una scelta eccellente che sfrutta i punti di forza principali del design.

- Se il tuo obiettivo principale è lavorare molti piccoli lotti discreti: Un forno tubolare di grande diametro o un sistema con più forni più piccoli in parallelo può essere una soluzione altamente efficace.

- Se il tuo processo coinvolge materiali inclini all'incrostazione o allo sfiato di gas: Valuta attentamente il diametro e il materiale del tubo, poiché un diametro più piccolo fornisce spesso un migliore controllo e un funzionamento più efficiente.

Comprendere questi vincoli ti consente di selezionare lo strumento di lavorazione termica che garantisce l'efficienza, l'accuratezza e l'affidabilità richieste dalla tua applicazione.

Tabella Riassuntiva:

| Limitazione | Impatto |

|---|---|

| Limite Fisico di Dimensione | Limita il diametro del campione, spesso max ~150 mm |

| Imballaggio Inefficiente | Riduce la produttività con spazio sprecato |

| Problemi di Uniformità Termica | Causa riscaldamento incoerente e lavorazione incompleta |

| Incrostazione (Coking) e Accumulo | Isola il tubo, riduce l'efficienza, aumenta la manutenzione |

| Ridotta Durata delle Apparecchiature | Comporta costi più elevati e tempi di inattività |

Hai difficoltà con i limiti dei forni tubolari per campioni di grandi dimensioni? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale R&S e una produzione interna, offriamo prodotti come forni a muffola, forni tubolari, forni rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Migliora l'efficienza e l'affidabilità del tuo laboratorio: contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione