In sintesi, i limiti principali dei forni dentali per ceramica sono la loro incapacità di eseguire la sinterizzazione ad alta temperatura e la loro specializzazione per soli materiali ceramici specifici. Questi forni sono strumenti di precisione progettati per le esigenze di cottura uniche della porcellana e delle vetroceramiche, non per materiali ad alta resistenza come la zirconia che richiedono temperature di lavorazione molto più elevate.

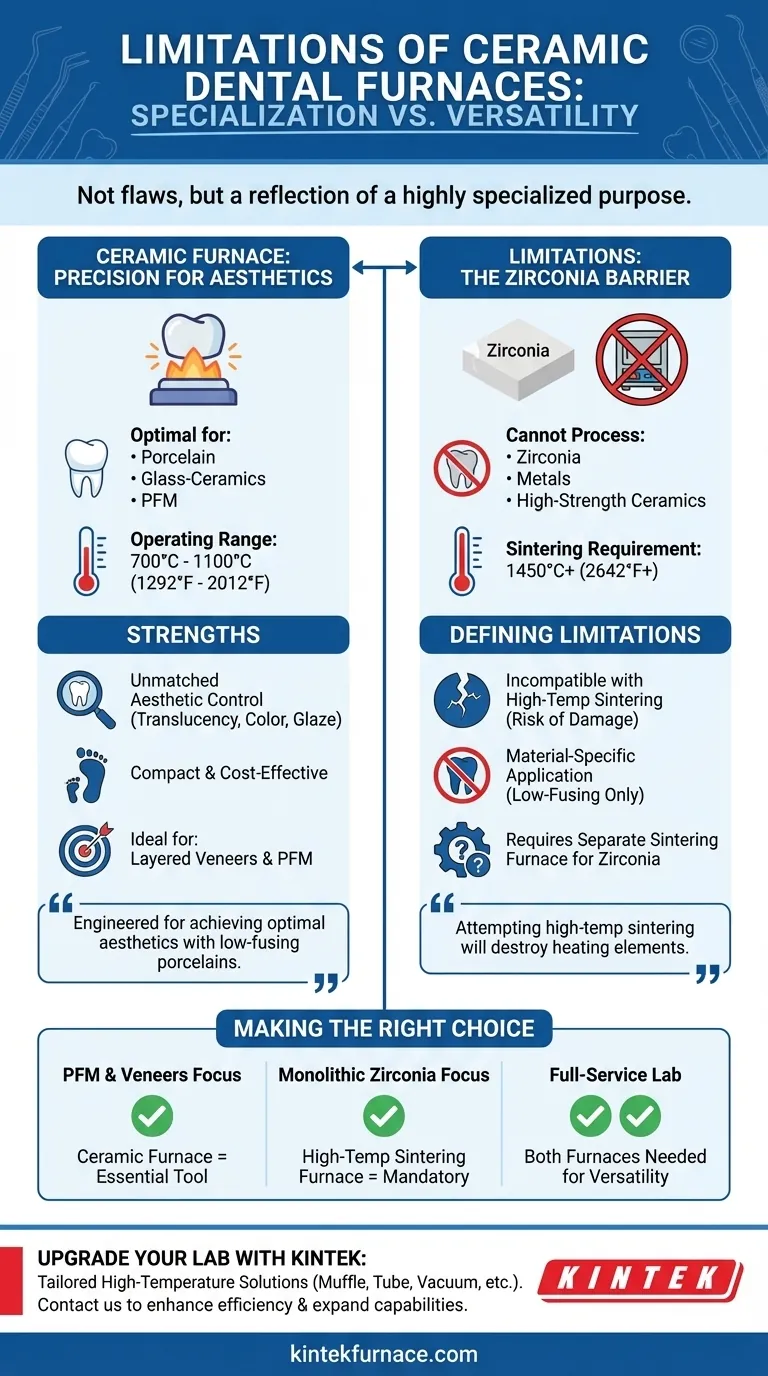

I limiti di un forno per ceramica non sono difetti, ma piuttosto un riflesso del suo scopo altamente specializzato. È uno strumento progettato per ottenere un'estetica ottimale con porcellane a bassa fusione, non un forno universale per tutti i materiali dentali.

La Progettazione Centrale: Precisione sulla Potenza

Un forno per ceramica non è semplicemente una "scatola calda"; è uno strumento finemente sintonizzato progettato per raggiungere un obiettivo con eccezionale accuratezza: creare restauri dentali realistici in porcellana.

Costruito per l'Estetica, Non per la Forza Bruta

La funzione principale di un forno per ceramica è cuocere materiali come corone in porcellana, faccette e restauri in metallo-ceramica (PFM). Il suo design privilegia il riscaldamento uniforme e un controllo della temperatura estremamente accurato per ottenere la traslucenza, la corrispondenza dei colori e la vetrificazione ideali per un risultato estetico impeccabile.

Il Limite di Temperatura

I forni per ceramica operano tipicamente in un intervallo di temperatura compreso tra 700°C e 1100°C (1292°F e 2012°F). Questo intervallo è perfettamente adatto per fondere strati di porcellana, ma è troppo basso per la lavorazione di altri materiali.

Il Ruolo degli Elementi Riscaldanti

Questo limite di temperatura è il risultato diretto dei loro componenti. I forni per ceramica utilizzano elementi riscaldanti realizzati con materiali come Kanthal o Nichrome, che sono affidabili ed economici all'interno del loro intervallo operativo previsto. Non sono progettati per resistere al calore estremo richiesto per la sinterizzazione.

Spiegazione dei Due Limiti Definitivi

Comprendere questi principi di progettazione chiarisce i due limiti fondamentali di qualsiasi forno dentale per ceramica standard.

Limite 1: Incompatibilità con la Sinterizzazione ad Alta Temperatura

Il limite più significativo è l'incapacità di sinterizzare ceramiche ad alta resistenza come la zirconia. La sinterizzazione è un processo che trasforma un restauro premacinato poroso e "calcareo" in un prodotto finale denso e resistente.

La zirconia richiede temperature di sinterizzazione di 1450°C (2642°F) o superiori per raggiungere la sua piena integrità strutturale. Tentare questa operazione in un forno per ceramica non solo non riuscirebbe a lavorare il materiale, ma distruggerebbe anche gli elementi riscaldanti del forno.

Limite 2: Applicazione Specifica per Materiale

Un forno per ceramica è limitato alla cottura di ceramiche convenzionali a bassa fusione e vetroceramiche. Non può essere utilizzato per lavorare metalli o ceramiche cristalline ad alta resistenza. Ciò lo rende uno strumento specializzato piuttosto che una soluzione versatile e all-in-one per un moderno laboratorio dentistico.

Comprendere i Compromessi: Specializzazione vs. Versatilità

La scelta di un forno implica il bilanciamento delle sue capacità rispetto alle esigenze specifiche del tuo laboratorio o studio. Il forno per ceramica presenta un chiaro insieme di compromessi.

Cosa si Guadagna: Controllo Estetico Ineguagliabile

Il vantaggio principale è la precisione. Concentrandosi su un intervallo di temperatura più basso, questi forni forniscono il controllo eccezionale necessario per stratificare la porcellana e ottenere sfumature, opalescenza e texture superficiali dall'aspetto naturale.

Cosa si Sacrifica: Versatilità dei Materiali

Lo svantaggio evidente è l'incapacità di lavorare con la zirconia, che è un materiale dominante nell'odontoiatria restaurativa moderna per la sua resistenza. Un laboratorio che desidera produrre restauri in zirconia internamente deve investire in un forno di sinterizzazione separato e ad alta temperatura.

Il Vantaggio in Termini di Costo e Ingombro

I forni per ceramica sono generalmente più convenienti e hanno un design più compatto e facile da usare rispetto ai forni di sinterizzazione più grandi e più industriali. Per uno studio che si concentra esclusivamente sul lavoro con la porcellana, è la scelta più economica e pratica.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere guidata dai tipi di restauri che produci. Il "limite" di un forno per ceramica diventa un problema solo quando non è adatto al compito da svolgere.

- Se il tuo obiettivo principale è la metallo-ceramica (PFM) e le faccette estetiche stratificate: Un forno per ceramica è lo strumento essenziale e costruito appositamente per il tuo lavoro.

- Se il tuo studio è pesantemente coinvolto in corone e ponti in zirconia monolitica: Hai assolutamente bisogno di un forno di sinterizzazione separato ad alta temperatura per lavorare correttamente questi materiali.

- Se gestisci un laboratorio a servizio completo che tratta un'ampia gamma di materiali: Avrai bisogno di entrambi i tipi di forni per soddisfare le distinte esigenze di lavorazione delle diverse ceramiche.

Comprendere queste distinzioni assicura che tu investa nella tecnologia giusta, prevenendo errori costosi e massimizzando la qualità dei tuoi restauri finali.

Tabella Riassuntiva:

| Limite | Descrizione | Impatto sui Laboratori Dentali |

|---|---|---|

| Incapacità di eseguire la sinterizzazione ad alta temperatura | Non può raggiungere temperature superiori a 1100°C, necessarie per la sinterizzazione della zirconia | I laboratori devono investire in forni di sinterizzazione separati per i restauri in zirconia |

| Applicazione specifica per materiale | Progettato solo per ceramiche a bassa fusione come porcellana e vetroceramiche | Limita la versatilità, non adatto a metalli o ceramiche ad alta resistenza |

Aggiorna il Tuo Laboratorio Dentale con le Soluzioni Avanzate per Forni di KINTEK

Stai lottando con i limiti del tuo attuale forno per ceramica? KINTEK è specializzata nel fornire soluzioni per forni ad alta temperatura su misura per soddisfare le tue esigenze uniche. Sfruttando un'eccezionale R&S e una produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo affrontare con precisione le tue specifiche esigenze sperimentali e di produzione, sia che tu stia lavorando con porcellana, zirconia o altri materiali avanzati.

Non lasciare che l'attrezzatura limiti il potenziale del tuo laboratorio: contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza ed espandere le tue capacità di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone