Alla sua base, un forno a tubi sottovuoto è un sistema integrato progettato per la lavorazione di materiali ad alta temperatura in un'atmosfera controllata e non ossidante. Le sue caratteristiche principali includono un tubo di lavorazione sigillato, un sistema di pompe per il vuoto per rimuovere l'aria, un sistema di riscaldamento ad alta potenza capace di superare i 1000°C e un sistema di controllo preciso per gestire temperatura e pressione.

Un forno a tubi sottovuoto non è semplicemente un forno ad alta temperatura. Il suo valore primario risiede nella sua capacità di creare un ambiente altamente controllato, gestendo simultaneamente calore estremo e un vuoto quasi perfetto per prevenire contaminazioni e reazioni chimiche indesiderate durante la lavorazione dei materiali.

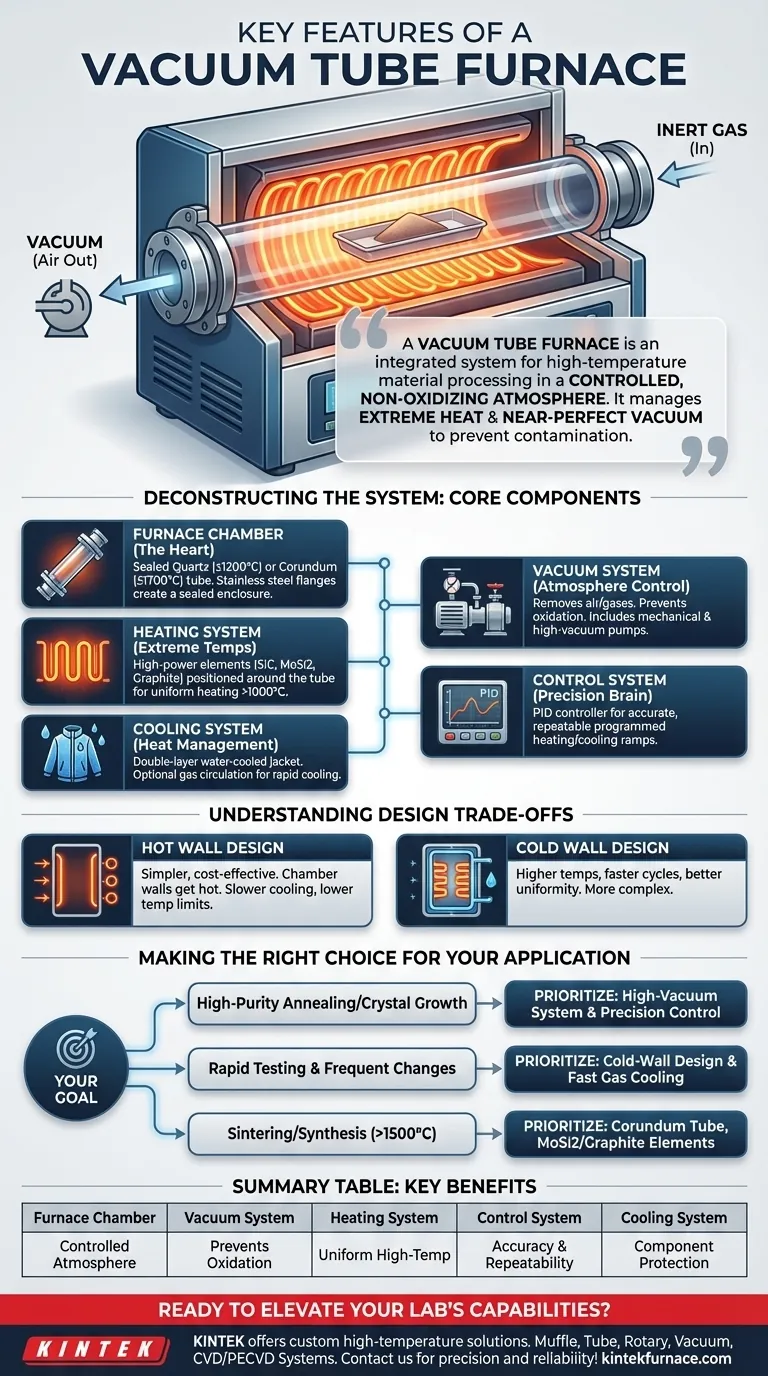

Decomporre il Sistema: i Componenti Principali

Per comprendere veramente un forno a tubi sottovuoto, è necessario vederlo come una raccolta di sistemi interdipendenti che lavorano in concerto. Ogni componente svolge un ruolo critico nel raggiungimento dell'ambiente di elaborazione finale.

La Camera del Forno (Il Cuore dell'Operazione)

L'area di lavoro centrale consiste in un tubo di elevata purezza, tipicamente realizzato in quarzo per temperature fino a ~1200°C o in corindone (allumina) per temperature più elevate fino a ~1700°C.

Questo tubo è sigillato a entrambe le estremità con flange in acciaio inossidabile. Questa camera sigillata è ciò che consente l'evacuazione dell'aria e l'introduzione di gas inerti, creando l'atmosfera controllata che è lo scopo principale del forno.

Il Sistema di Vuoto (Controllo dell'Atmosfera)

Questo sistema è responsabile della rimozione dell'aria e di altri gas dal tubo del forno prima e durante il processo di riscaldamento. Previene l'ossidazione e altre reazioni indesiderate ad alte temperature.

Un sistema tipico include una o più pompe per il vuoto (ad esempio, pompe meccaniche a palette rotanti per vuoto grossolano e pompe molecolari o a diffusione per alto vuoto) e valvole per controllare il flusso.

Il Sistema di Riscaldamento (Raggiungimento di Temperature Estreme)

Questo sistema genera il calore intenso necessario per la lavorazione. Gli elementi riscaldanti sono posizionati all'esterno del tubo di processo.

Gli elementi riscaldanti comuni includono filo resistivo, carburo di silicio (SiC), disilicuro di molibdeno (MoSi2) o grafite, a seconda della temperatura massima richiesta. Il design assicura un riscaldamento uniforme lungo la lunghezza del tubo.

Il Sistema di Controllo (Garanzia di Precisione e Ripetibilità)

Questo è il cervello del forno. Un controllore di temperatura (spesso utilizzando un algoritmo PID) legge i dati da una termocoppia e regola con precisione la potenza agli elementi riscaldanti.

Questo sistema è responsabile dell'esecuzione di rampe di riscaldamento e raffreddamento programmate, garantendo che il processo sia sia accurato che ripetibile, un fattore critico negli ambienti di ricerca e produzione.

Il Sistema di Raffreddamento (Gestione del Calore)

Un robusto sistema di raffreddamento è essenziale per proteggere i componenti del forno e le guarnizioni del vuoto dalle temperature estreme.

La maggior parte dei forni utilizza un guscio in acciaio a doppio strato con una camicia di raffreddamento ad acqua. Per un raffreddamento rapido del materiale processato, alcuni forni incorporano anche un sistema per la circolazione di gas inerte.

Comprendere i Compromessi Chiave di Progettazione

La scelta o l'utilizzo di un forno a tubi sottovuoto implica un bilanciamento di priorità concorrenti. Le due filosofie di progettazione fondamentali hanno implicazioni significative per le prestazioni e l'uso.

Design a Parete Calda vs. Parete Fredda

Un forno a parete calda posiziona gli elementi riscaldanti all'esterno della camera a vuoto. Questo è un design più semplice, spesso più economico, ma la camera a vuoto stessa si riscalda, limitando la temperatura massima e rallentando i tassi di raffreddamento.

Un forno a parete fredda posiziona gli elementi riscaldanti all'interno della camera a vuoto, con una parete del recipiente raffreddata ad acqua. Questo design consente temperature operative molto più elevate, cicli di riscaldamento e raffreddamento più rapidi e una migliore uniformità di temperatura.

Limitazioni di Materiale e Temperatura

La temperatura massima di esercizio del forno è dettata dal suo punto più debole. Il materiale del tubo (quarzo vs. corindone), il tipo di elemento riscaldante e i materiali isolanti (ad esempio, fibra ceramica vs. feltro di carbonio) hanno tutti limiti di temperatura specifici che devono essere rispettati.

Sicurezza e Manutenzione

Queste non sono caratteristiche, ma realtà operative. I blocchi di sicurezza per la protezione da sovratemperatura e la pressione dell'acqua di raffreddamento sono inderogabili. La manutenzione regolare della pompa per vuoto e delle guarnizioni è fondamentale per prestazioni costanti e per prevenire guasti costosi.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determina quali caratteristiche dovresti privilegiare.

- Se il tuo obiettivo principale è la ricottura ad alta purezza o la crescita di cristalli: Dai priorità alla qualità del sistema di vuoto (capacità di alto vuoto) e alla precisione del controllo della temperatura per la massima uniformità.

- Se il tuo obiettivo principale è la rapida prova dei materiali e frequenti cambi di campioni: Dai priorità a un design a parete fredda con un sistema di raffreddamento a gas rapido per ridurre al minimo i tempi di ciclo.

- Se il tuo obiettivo principale è la sinterizzazione o la sintesi a temperature estreme (>1500°C): Dai priorità a un forno con un tubo di corindone, elementi riscaldanti ad alta temperatura appropriati (come MoSi2 o grafite) e un robusto isolamento.

Comprendere questi sistemi interconnessi ti consente di controllare l'ambiente di elaborazione del tuo materiale con precisione e intento.

Tabella riassuntiva:

| Componente | Caratteristiche Principali | Benefici |

|---|---|---|

| Camera del Forno | Tubo sigillato in quarzo o corindone con flange in acciaio inossidabile | Crea un'atmosfera controllata e non ossidante per la purezza |

| Sistema di Vuoto | Pompe per vuoto (es. meccaniche, molecolari) e valvole | Previene l'ossidazione e le reazioni indesiderate |

| Sistema di Riscaldamento | Elementi come SiC, MoSi2, grafite; temperature >1000°C | Consente una lavorazione uniforme ad alta temperatura |

| Sistema di Controllo | Controllori di temperatura PID con rampe programmate | Garantisce precisione e ripetibilità negli esperimenti |

| Sistema di Raffreddamento | Camicie raffreddate ad acqua o circolazione di gas | Protegge i componenti e consente un raffreddamento rapido |

Sei pronto a elevare le capacità del tuo laboratorio con un forno a tubi sottovuoto personalizzato? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per alte temperature su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubi, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, con profonde personalizzazioni per soddisfare requisiti sperimentali unici. Contattaci oggi stesso per discutere come possiamo migliorare la lavorazione dei tuoi materiali con precisione e affidabilità!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione