Quando si valuta un forno di sinterizzazione, le caratteristiche distintive vanno oltre la semplice capacità di riscaldamento. Un forno di alta qualità è un sistema integrato progettato per la precisione, la ripetibilità e la sicurezza, distinto dal suo preciso controllo della temperatura, dalla programmazione flessibile dei processi, dal rapido ciclo termico e dalla robusta costruzione fisica. Queste caratteristiche lavorano in concerto per garantire una lavorazione dei materiali coerente e affidabile.

La misura fondamentale di un forno di sinterizzazione non è semplicemente la sua temperatura massima, ma la sua capacità di eseguire un profilo termico con assoluta precisione e ripetibilità. I migliori forni fondono prestazioni termiche superiori con ingegneria robusta e controllo intuitivo per garantire risultati di qualità, ciclo dopo ciclo.

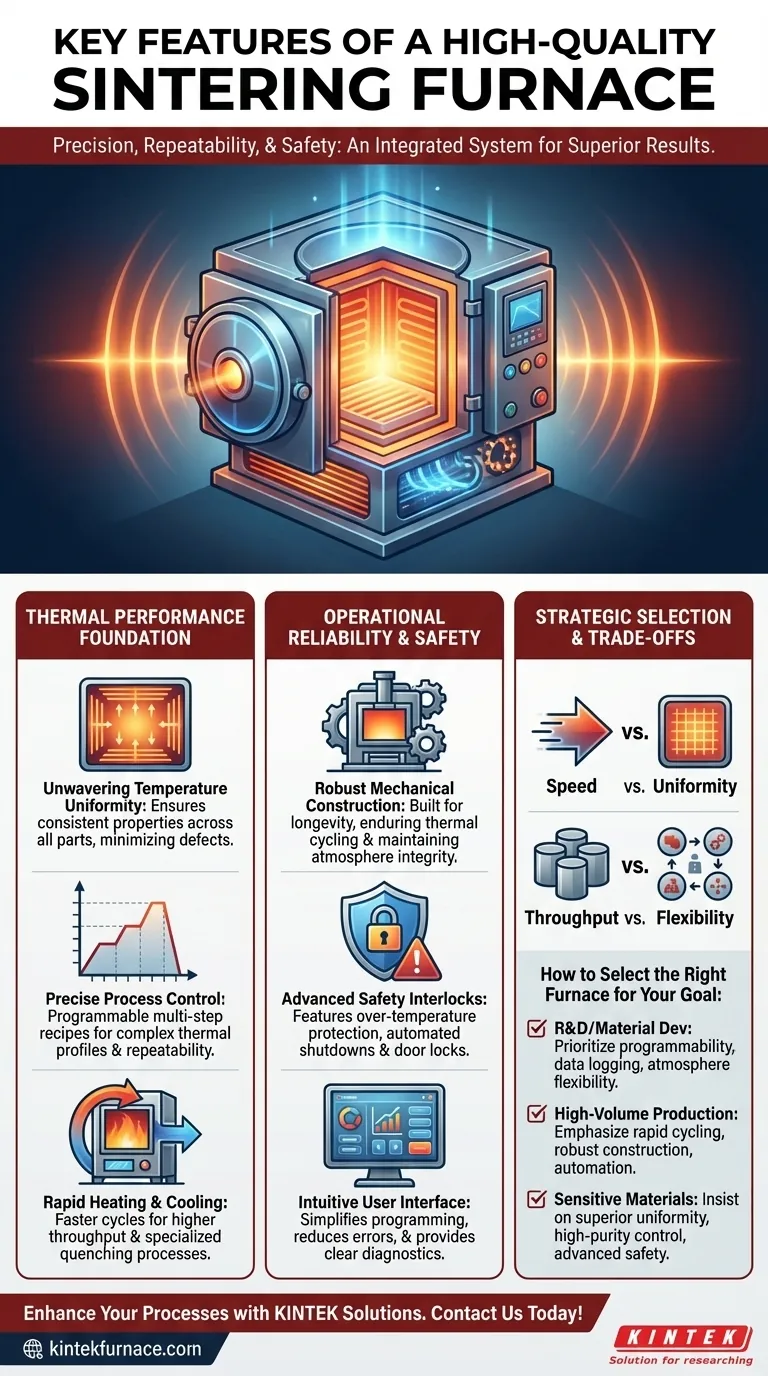

Le Fondamenta: Prestazioni Termiche

La funzione principale di qualsiasi forno è fornire calore. Tuttavia, un forno di sinterizzazione di alta qualità è definito dalla precisione e dall'uniformità con cui gestisce tale energia termica.

Uniformità di Temperatura Incrollabile

Questa è la caratteristica più critica. L'uniformità della temperatura assicura che tutte le parti all'interno della camera, indipendentemente dalla loro posizione, sperimentino le stesse identiche condizioni termiche.

Una scarsa uniformità porta a una densificazione incoerente, deformazioni e proprietà del materiale variabili all'interno di un singolo lotto, compromettendo la qualità e la resa. I progetti che incorporano caratteristiche come un corpo del forno fortemente raffreddato aiutano a isolare la zona calda, riducendo al minimo i gradienti termici e migliorando l'uniformità.

Controllo Preciso del Processo

La scienza dei materiali moderna richiede profili termici complessi. Un forno superiore offre impostazioni programmabili multiple, consentendo agli operatori di progettare "ricette" a più fasi con velocità di rampa, tempi di mantenimento (ammollo) e profili di raffreddamento specifici.

Questo livello di controllo è essenziale per lo sviluppo di nuovi materiali e per garantire che i processi di produzione siano perfettamente ripetibili, eliminando la deriva del processo.

Riscaldamento e Raffreddamento Rapidi

La capacità di riscaldare e raffreddare rapidamente, spesso chiamata ciclo rapido, influisce direttamente sulla produttività. Cicli più veloci significano maggiore produttività.

Per alcuni materiali, il raffreddamento rapido (tempra) è anche una fase critica del processo utilizzata per bloccare microstrutture desiderabili specifiche, migliorando le proprietà finali del materiale.

Affidabilità Operativa e Sicurezza

Un forno deve essere uno strumento affidabile e sicuro. Il suo design e la sua costruzione sono importanti quanto le sue prestazioni termiche.

Costruzione Meccanica Robusta

Un forno di alta qualità è costruito per la longevità e il funzionamento continuo. La costruzione robusta significa utilizzare materiali di alta qualità, saldature resistenti e un design che resiste ai cicli termici ripetuti senza deformazioni o degrado.

Questa integrità strutturale è vitale anche per mantenere la purezza dell'atmosfera o i livelli di vuoto, che sono cruciali per la lavorazione di materiali sensibili.

Interblocchi di Sicurezza Avanzati

La sicurezza non è negoziabile. I forni moderni incorporano una serie di funzionalità di sicurezza avanzate per proteggere sia l'operatore che l'attrezzatura.

Questi includono la protezione da sovratemperatura, lo spegnimento automatico in caso di guasto del raffreddamento ad acqua o del flusso di gas e gli interblocchi delle porte che impediscono l'apertura in condizioni non sicure.

Interfaccia Utente Intuitiva

Le caratteristiche più avanzate sono inutili se difficili da usare. Un'interfaccia intuitiva per l'utente semplifica la programmazione di cicli complessi, riduce la possibilità di errori dell'operatore e fornisce informazioni diagnostiche chiare.

Ciò garantisce che le capacità del forno siano accessibili e possano essere utilizzate al loro pieno potenziale in modo coerente.

Comprendere i Compromessi

La selezione di un forno comporta il bilanciamento di priorità concorrenti. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Velocità vs. Uniformità

Raggiungere velocità di riscaldamento estremamente rapide può talvolta compromettere l'uniformità della temperatura, specialmente nelle camere dei forni più grandi. Il design degli elementi riscaldanti e dell'isolamento è fondamentale per bilanciare questi due fattori.

Costo vs. Capacità

Le caratteristiche avanzate come i sistemi ad alto vuoto, la gestione specializzata dei gas o il raffreddamento rapido forzato aggiungono costi e complessità significativi. È necessario giustificare queste caratteristiche in base a un chiaro requisito di processo piuttosto che a un desiderio di "utile avere".

Produttività vs. Flessibilità

I forni per la produzione di grandi lotti sono ottimizzati per la produttività ma possono essere meno flessibili per la ricerca e lo sviluppo. I forni più piccoli in scala di laboratorio offrono maggiore flessibilità per la sperimentazione dei processi, ma a scapito di un volume inferiore.

Come Selezionare il Forno Giusto per il Tuo Obiettivo

La tua applicazione specifica dovrebbe dettare quali caratteristiche sono prioritarie.

- Se la tua attenzione principale è la R&S e lo sviluppo di materiali: Dai priorità alla programmabilità precisa, alle capacità di registrazione dei dati e alla flessibilità per gestire diverse atmosfere e profili termici.

- Se la tua attenzione principale è la produzione ad alto volume: Enfatizza il ciclo rapido per la produttività, la costruzione robusta per tempi di inattività minimi e le funzionalità di automazione per la ripetibilità.

- Se la tua attenzione principale è la lavorazione di materiali altamente sensibili: Insisti sull'uniformità superiore della temperatura, sul controllo dell'atmosfera o del vuoto ad alta purezza e sugli interblocchi di sicurezza avanzati.

In definitiva, un forno ben scelto è un investimento a lungo termine nel controllo del processo, nella coerenza e nella qualità.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Uniformità della Temperatura | Garantisce un riscaldamento costante attraverso la camera per una densificazione del materiale e una qualità uniformi. |

| Controllo Preciso del Processo | Consente ricette multi-stadio programmabili con velocità di rampa, tempi di mantenimento e profili di raffreddamento specifici. |

| Riscaldamento e Raffreddamento Rapidi | Aumenta la produttività e consente la tempra per microstrutture specifiche. |

| Costruzione Robusta | Utilizza materiali di alta qualità per la longevità, la resistenza ai cicli termici e l'integrità dell'atmosfera. |

| Interblocchi di Sicurezza Avanzati | Include protezione da sovratemperatura, arresti automatici e interblocchi delle porte per la sicurezza dell'operatore. |

| Interfaccia Utente Intuitiva | Semplifica la programmazione, riduce gli errori e fornisce informazioni diagnostiche chiare per una facile utilizzo. |

Pronto a migliorare i tuoi processi di sinterizzazione con precisione e affidabilità? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali e di produzione unici. Sia che tu sia nella R&S, nella produzione ad alto volume o che lavori con materiali sensibili, forniamo prestazioni e sicurezza coerenti. Contattaci oggi per discutere come i nostri forni di sinterizzazione possono ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione