In sintesi, l'efficace controllo della temperatura in un forno a muffola dipende da tre fattori: la capacità del vostro controllore di temperatura, le caratteristiche fisiche del forno stesso e la vostra aderenza a procedure operative precise. La chiave è gestire non solo una singola temperatura, ma l'intero ciclo di riscaldamento e raffreddamento, inclusa la velocità di rampa, il tempo di mantenimento e l'atmosfera.

La vera padronanza di un forno a muffola non consiste nel raggiungere una temperatura target. Consiste nel controllare l'intero percorso termico del materiale per garantire risultati riproducibili e garantire la sicurezza operativa.

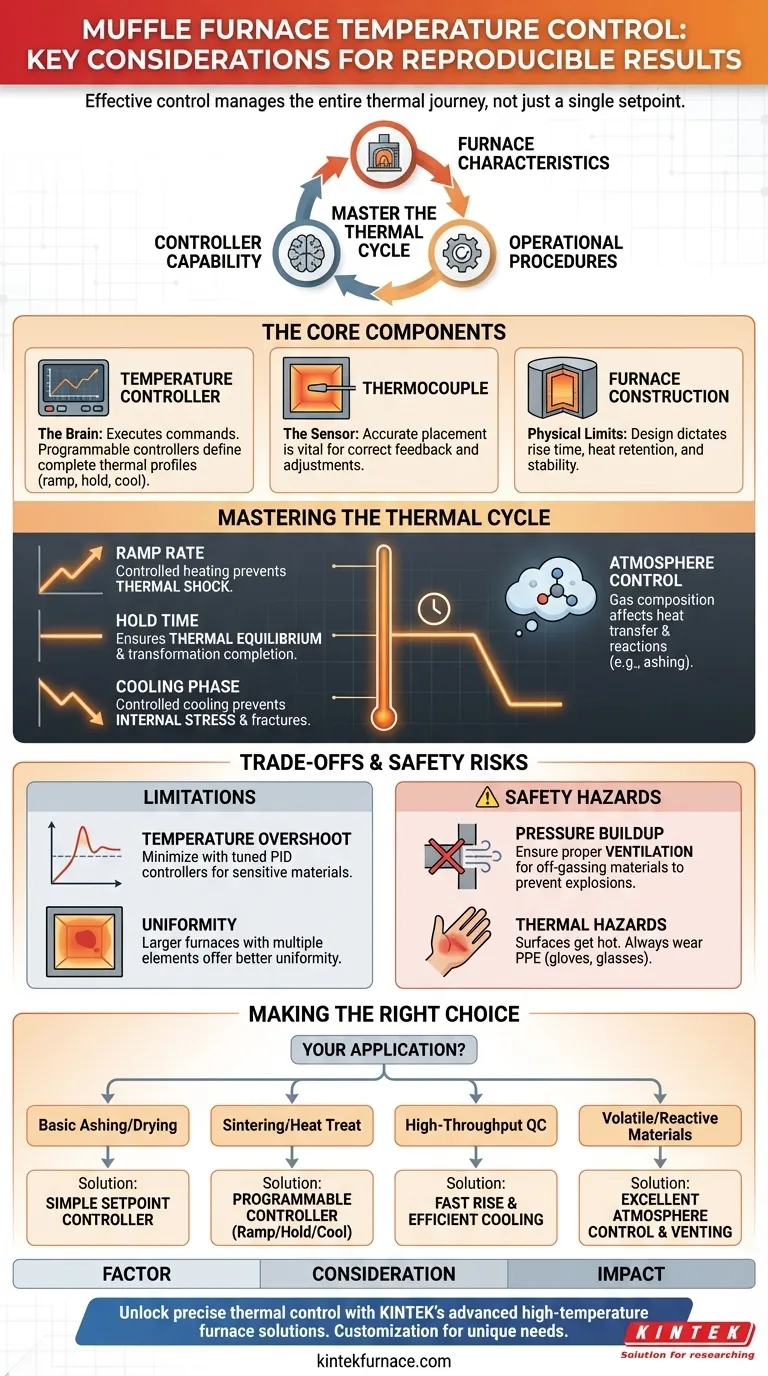

I componenti fondamentali del controllo della temperatura

Per ottenere risultati precisi, è necessario prima comprendere i componenti del sistema. Il forno è più di una scatola calda; è un sistema integrato in cui ogni parte svolge un ruolo critico nella gestione del calore.

Il controllore di temperatura: il cervello dell'operazione

Il controllore di temperatura è il componente centrale che esegue i vostri comandi. La sua sofisticazione influisce direttamente sulla precisione del vostro lavoro.

I controllori di base consentono di impostare una singola temperatura target (un setpoint). Il forno si riscalda fino a raggiungere quel punto e quindi lavora per mantenerlo.

I controllori programmabili più avanzati sono essenziali per la maggior parte dei processi scientifici e industriali. Consentono di definire un profilo termico completo, incluse velocità di rampa multi-step, tempi di mantenimento specifici (o "dwell") e periodi di raffreddamento controllato.

La termocoppia: gli occhi e le orecchie

Il controllore si basa su un sensore, tipicamente una termocoppia, posizionato all'interno della camera per misurare la temperatura effettiva. L'accuratezza e il posizionamento di questa termocoppia sono vitali affinché il controllore possa effettuare le regolazioni corrette.

Un sensore inaccurato o mal posizionato fornirà informazioni false al controllore, rendendo impossibile un controllo preciso.

Costruzione del forno: i limiti fisici

La progettazione fisica del forno ne determina le prestazioni termiche. I fattori chiave includono la temperatura operativa massima, la qualità dell'isolamento e il volume della camera.

Queste caratteristiche determinano il tempo di salita (quanto velocemente può raggiungere la temperatura massima) e quanto bene trattiene il calore, il che influisce sulla stabilità e sul consumo energetico. Un forno con una temperatura massima leggermente superiore alle esigenze operative tipiche garantirà una maggiore durata dell'attrezzatura.

Padroneggiare il ciclo termico per risultati coerenti

Il controllo della temperatura è un processo attivo durante l'intero ciclo di riscaldamento e raffreddamento. Ogni fase ha uno scopo distinto e un impatto sul materiale finale.

Impostazione della velocità di rampa

La velocità di rampa è la velocità con cui la temperatura aumenta, misurata in gradi al minuto o all'ora. Una rampa controllata è fondamentale per prevenire lo shock termico, che può causare crepe o danni a materiali sensibili come le ceramiche.

L'importanza del tempo di mantenimento (Dwell)

Il tempo di mantenimento è il periodo in cui il forno mantiene una temperatura target stabile. Ciò assicura che l'intero campione, incluso il suo nucleo, raggiunga l'equilibrio termico e che la trasformazione fisica o chimica desiderata abbia tempo sufficiente per completarsi.

Gestione della fase di raffreddamento

Il processo di raffreddamento è spesso critico quanto il processo di riscaldamento. Un raffreddamento rapido e incontrollato può introdurre stress interni e fratture in un materiale. Un controllore programmabile consente una rampa di raffreddamento graduale e controllata per preservare l'integrità del materiale.

Controllo dell'atmosfera: la variabile nascosta

La composizione del gas all'interno della camera del forno influisce significativamente sul trasferimento di calore e sulle reazioni dei materiali. La regolazione delle porte di ingresso dell'aria e di scarico controlla se l'atmosfera è ossidante o relativamente inerte.

Questo controllo è essenziale per processi come l'incenerimento (ashing) e può influenzare le proprietà finali dei metalli sottoposti a trattamento termico.

Comprendere i compromessi e i rischi per la sicurezza

Il controllo perfetto è un ideale. In pratica, è necessario gestire i limiti intrinseci e i pericoli potenziali.

Overshoot e stabilità della temperatura

L'overshoot (superamento del setpoint) è un fenomeno comune in cui la temperatura del forno supera temporaneamente il setpoint prima di stabilizzarsi. Un controllore di alta qualità con un algoritmo PID (Proporzionale-Integrale-Derivativo) ben sintonizzato minimizza questo effetto, cosa critica per i materiali sensibili alla temperatura.

Uniformità rispetto al costo

Ottenere una perfetta uniformità della temperatura in tutta la camera è difficile. I forni più grandi e costosi hanno spesso elementi riscaldanti multipli e design migliori per ridurre al minimo i punti caldi e freddi. Per i forni più piccoli, posizionare il campione al centro della camera di solito fornisce i risultati più coerenti.

Sicurezza critica: prevenire l'accumulo di pressione

Molti materiali rilasciano gas, umidità o fumi quando vengono riscaldati. Se la porta di scarico del forno è bloccata o insufficiente per il volume di gas prodotto, la pressione può accumularsi all'interno della camera, creando il rischio di una fuoriuscita improvvisa o addirittura di un'esplosione. Assicurarsi sempre di una ventilazione adeguata.

Pericoli termici

Le superfici esterne di un forno a muffola possono diventare estremamente calde, rappresentando un grave rischio di ustioni. Indossare sempre dispositivi di protezione individuale (DPI) appropriati, come guanti resistenti al calore e occhiali di sicurezza, ed essere consapevoli dei rischi di incendio nell'area circostante.

Fare la scelta giusta per il vostro processo

La vostra applicazione specifica determina il livello di controllo di cui avete bisogno.

- Se il vostro obiettivo principale è l'incenerimento o l'essiccazione di base: Un forno semplice e affidabile con un controllore di setpoint di base potrebbe essere sufficiente.

- Se il vostro obiettivo principale è la sinterizzazione dei materiali o il trattamento termico complesso: Un controllore programmabile con controllo preciso di rampa, mantenimento e raffreddamento è irrinunciabile.

- Se il vostro obiettivo principale è il controllo qualità ad alto rendimento: Date priorità a un forno con un tempo di salita rapido e un raffreddamento efficiente per massimizzare il numero di cicli che potete eseguire.

- Se lavorate con materiali volatili o reattivi: Scegliete un forno con un eccellente controllo dell'atmosfera e funzioni di ventilazione per garantire sia la sicurezza che l'integrità del processo.

Comprendendo questi principi, potete andare oltre la semplice impostazione di una temperatura e iniziare a dirigere veramente il processo termico per ottenere il risultato desiderato.

Tabella riassuntiva:

| Componente / Fattore | Considerazione chiave | Impatto sul controllo |

|---|---|---|

| Controllore di temperatura | Programmazione vs. base; sintonizzazione PID | Precisione dei profili termici, minimizza l'overshoot |

| Termocoppia | Accuratezza e posizionamento | Misurazione affidabile della temperatura |

| Costruzione del forno | Temperatura max, isolamento, volume della camera | Tempo di salita, ritenzione del calore, stabilità |

| Velocità di rampa | Velocità controllata (gradi/min o ora) | Previene lo shock termico, assicura l'integrità del materiale |

| Tempo di mantenimento | Durata alla temperatura target | Raggiunge l'equilibrio termico, completa le trasformazioni |

| Fase di raffreddamento | Raffreddamento controllato vs. rapido | Riduce gli stress interni, preserva il materiale |

| Controllo dell'atmosfera | Composizione del gas (ossidante/inerte) | Influenza il trasferimento di calore e le reazioni dei materiali |

| Sicurezza | Ventilazione, DPI, accumulo di pressione | Previene pericoli come esplosioni e ustioni |

Sblocca un controllo termico preciso per il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccellente R&S e una produzione interna, forniamo Forni a Muffola e altri prodotti come Forni a Tubo, Rotanti, Sotto Vuoto e a Gas Controllato, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo le vostre esigenze sperimentali uniche, migliorando la riproducibilità e la sicurezza. Contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici