Da un punto di vista tecnico, i principali vantaggi ambientali dei forni sottovuoto derivano dalla loro progettazione intrinseca come sistema chiuso e altamente efficiente. Rimuovendo l'atmosfera anziché sostituirla, eliminano le emissioni dirette di processo, riducono drasticamente il consumo energetico grazie all'isolamento avanzato e annullano la necessità di produrre e trasportare gas di processo consumabili.

I vantaggi ambientali di un forno sottovuoto non sono caratteristiche aggiuntive; sono una conseguenza diretta della sua progettazione di base. Una camera sigillata e altamente isolata impedisce intrinsecamente il rilascio di sottoprodotti di processo e minimizza l'energia sprecata durante il trattamento termico.

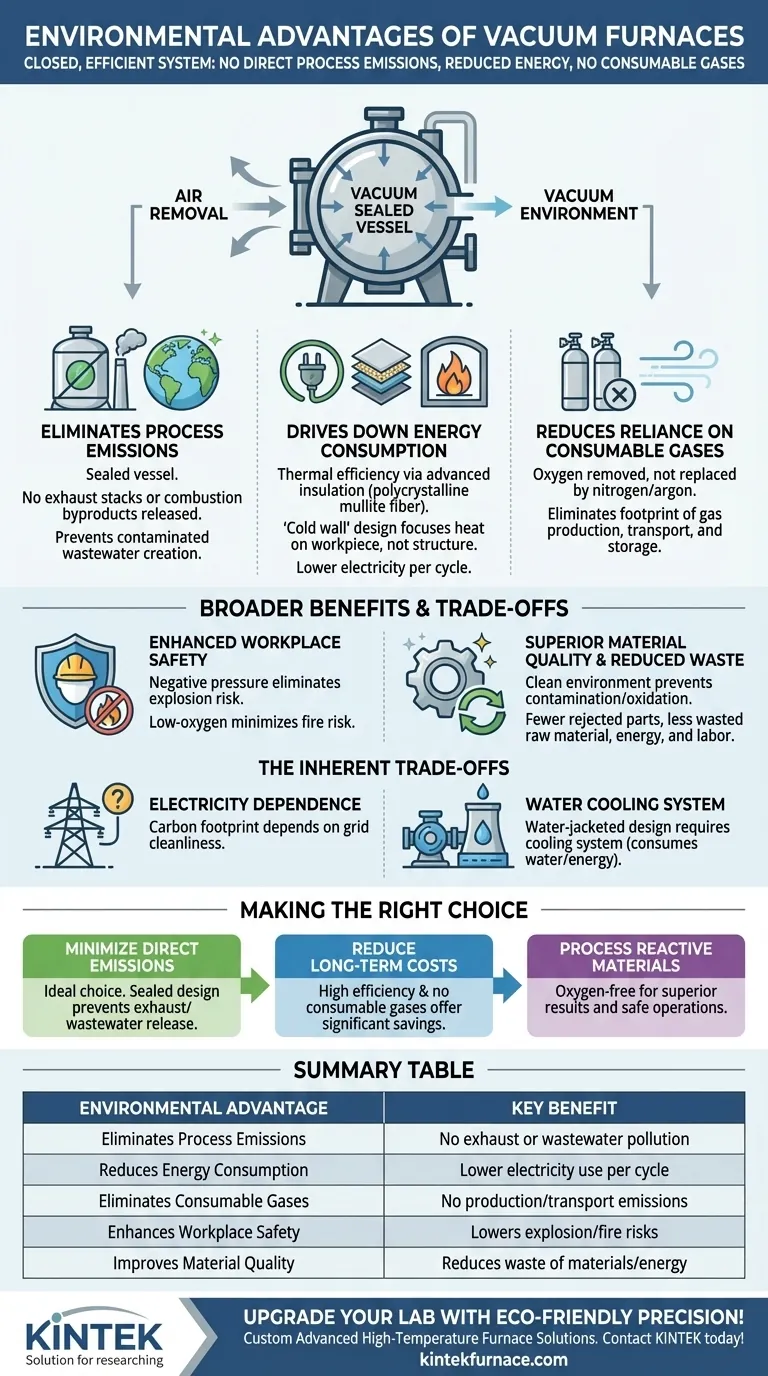

Come i forni sottovuoto riducono al minimo l'impatto ambientale

Le prestazioni ambientali di un forno sottovuoto sono radicate nel suo principio operativo fondamentale: creare un ambiente controllato rimuovendo aria e contaminanti. Questo approccio offre diversi vantaggi chiave rispetto ai forni tradizionali basati sull'atmosfera.

Eliminazione delle emissioni di processo

Un forno sottovuoto è un recipiente sigillato. Durante un ciclo, l'aria e altri gas vengono aspirati e il processo viene condotto in un vuoto quasi completo.

Questo design a circuito chiuso significa che non ci sono camini di scarico che rilasciano sottoprodotti di combustione o gas di processo nell'atmosfera. Allo stesso modo, impedisce la creazione di acque reflue contaminate che richiederebbero un trattamento.

Riduzione del consumo energetico

I forni sottovuoto moderni sono progettati per l'efficienza termica. Utilizzano materiali isolanti di alta qualità, come la fibra di mulite policristallina, che consentono un riscaldamento rapido minimizzando la dispersione di calore nell'ambiente circostante.

Caratteristiche come i gusci del forno a doppio strato e i design a "parete fredda" con camicia d'acqua garantiscono ulteriormente che l'energia sia focalizzata sul pezzo in lavorazione, non sprecata a riscaldare la struttura del forno o l'officina. Ciò si traduce direttamente in un minor consumo di elettricità per ciclo.

Riduzione della dipendenza dai gas consumabili

Molti processi di trattamento termico convenzionali richiedono un flusso costante di atmosfere preparate, come azoto, argon o gas endotermico, per proteggere i pezzi dall'ossidazione.

I forni sottovuoto ottengono questa protezione semplicemente rimuovendo l'ossigeno. Ciò elimina il significativo impatto ambientale associato alla produzione, compressione, trasporto e stoccaggio di questi gas industriali.

Comprendere i vantaggi e gli svantaggi più ampi

I vantaggi della tecnologia del vuoto si estendono oltre le metriche ambientali dirette, ma è fondamentale comprendere il quadro completo, inclusi gli svantaggi associati.

Miglioramento della sicurezza sul lavoro

Le preoccupazioni per la sicurezza e l'ambiente sono spesso collegate. I forni sottovuoto operano a pressione negativa, il che elimina il rischio di esplosione comune nei recipienti pressurizzati.

L'ambiente a basso contenuto di ossigeno riduce inoltre il rischio di incendio, rendendo il luogo di lavoro più sicuro e diminuendo il potenziale di incidenti ambientali.

Qualità superiore del materiale e riduzione degli sprechi

L'ambiente eccezionalmente pulito all'interno di un forno sottovuoto previene la contaminazione e l'ossidazione, portando a una finitura superficiale superiore e a proprietà dei materiali migliorate.

Questa maggiore qualità e consistenza si traduce in un minor numero di pezzi scartati. La riduzione degli scarti si traduce direttamente in uno spreco minore di materie prime, energia e manodopera: un beneficio ambientale significativo, sebbene indiretto.

Gli inevitabili compromessi

Nessuna tecnologia è priva di considerazioni. Sebbene sia altamente efficiente in funzione, la principale fonte di energia per un forno sottovuoto è l'elettricità. La sua impronta di carbonio totale dipende quindi dalla pulizia della rete elettrica che fornisce l'energia.

Inoltre, il design a parete fredda con camicia d'acqua richiede un sistema di raffreddamento. Sebbene sia spesso un circuito chiuso, questo sistema consuma sia acqua che l'energia necessaria per pomparla, il che deve essere preso in considerazione in qualsiasi valutazione ambientale completa.

Fare la scelta giusta per la vostra attività

La scelta della giusta tecnologia di trattamento termico richiede di bilanciare gli obiettivi di prestazione con i costi ambientali e operativi.

- Se il vostro obiettivo principale è ridurre al minimo le emissioni dirette: Un forno sottovuoto è una scelta ideale, poiché il suo design sigillato impedisce intrinsecamente il rilascio di gas di scarico e acque reflue legate al processo.

- Se il vostro obiettivo principale è ridurre i costi operativi a lungo termine: L'elevata efficienza energetica e l'eliminazione dei gas di processo consumabili possono portare a risparmi significativi che compensano un investimento iniziale potenzialmente più elevato.

- Se state lavorando materiali altamente reattivi o sensibili: L'ambiente pulito e privo di ossigeno non solo fornisce risultati superiori, ma è anche in linea con le migliori pratiche per operazioni sicure e rispettose dell'ambiente.

In definitiva, l'adozione della tecnologia dei forni sottovuoto è una decisione strategica che allinea l'eccellenza del processo con la responsabilità ambientale.

Tabella riassuntiva:

| Vantaggio Ambientale | Vantaggio Chiave |

|---|---|

| Elimina le emissioni di processo | Nessun gas di scarico o acque reflue rilasciate, riducendo l'inquinamento atmosferico e idrico |

| Riduce il consumo energetico | Isolamento avanzato e design efficiente riducono l'uso di elettricità per ciclo |

| Elimina i gas consumabili | Nessuna necessità di azoto o argon, riducendo le emissioni di produzione e trasporto |

| Migliora la sicurezza sul lavoro | Riduce i rischi di esplosione e incendio, prevenendo incidenti ambientali |

| Migliora la qualità del materiale | Riduce gli scarti dei pezzi, minimizzando lo spreco di materie prime ed energia |

Aggiorna il tuo laboratorio con precisione ecologica! KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera, progettati per ridurre la tua impronta ambientale aumentando al contempo l'efficienza. La nostra profonda personalizzazione garantisce una soluzione perfetta per le vostre esigenze uniche. Contattaci oggi per scoprire come la nostra esperienza può trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione