In sintesi, la differenza di complessità tra PVD e CVD è fondamentale, derivante dalla natura stessa di ciascun processo. La Deposizione Fisica da Vapore (PVD) è un processo comparativamente più semplice, di tipo meccanico, che trasferisce fisicamente un materiale solido su una superficie in vuoto. Al contrario, la Deposizione Chimica da Vapore (CVD) è un processo intrinsecamente più complesso che utilizza reazioni chimiche tra gas precursori per far crescere un nuovo materiale direttamente sul substrato.

La decisione tra PVD e CVD non riguarda la scelta dell'opzione "più semplice", ma l'allineamento dei tuoi obiettivi con il giusto insieme di controlli di processo. La semplicità del PVD offre purezza e precisione, mentre la complessità del CVD è necessaria per ottenere un'uniformità di rivestimento superiore su geometrie intricate.

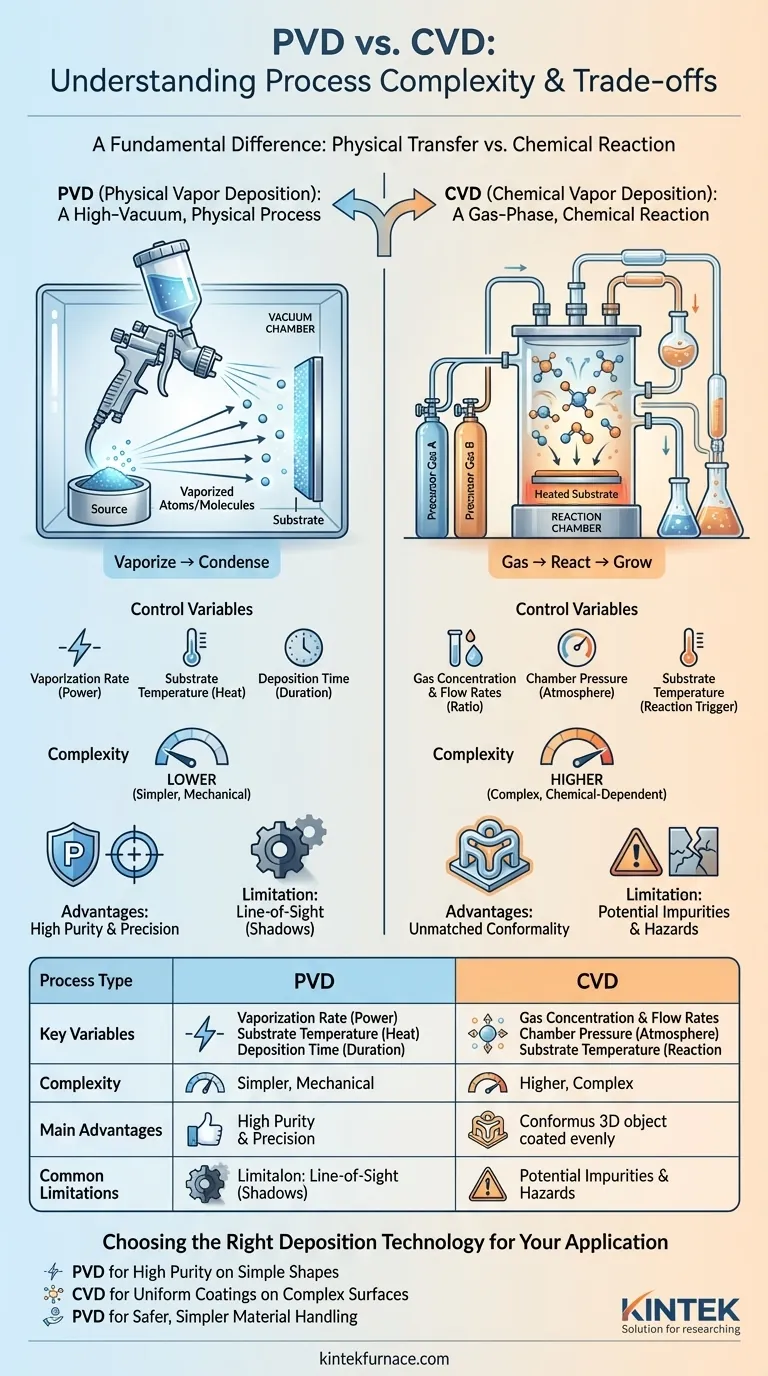

La Differenza Fondamentale: Deposizione Fisica vs. Chimica

Per comprendere la complessità, dobbiamo prima esaminare il meccanismo. I due metodi costruiscono film sottili in modi fondamentalmente diversi, il che detta ogni altro aspetto del processo.

PVD: Un Processo Fisico Sotto Alto Vuoto

Il PVD opera su un principio semplice: vaporizzare e condensare. Un materiale sorgente solido viene vaporizzato in atomi o molecole all'interno di una camera ad alto vuoto.

Queste particelle vaporizzate viaggiano quindi in linea retta — spesso chiamata "linea di vista" — fino a colpire il substrato, dove si condensano per formare un film sottile. Il processo è analogo alla verniciatura a spruzzo, ma a livello atomico.

CVD: Una Reazione Chimica in Fase Gassosa

Il CVD è un processo di sintesi. Introduce uno o più gas precursori volatili in una camera di reazione contenente il substrato.

Attraverso calore, luce o plasma, questi gas reagiscono o si decompongono sulla superficie del substrato, formando un film solido di un nuovo materiale. Il processo non si limita a spostare materiale; lo crea in loco attraverso una reazione chimica controllata.

Un'Analisi della Complessità del Processo

La differenza tra un trasferimento fisico e una reazione chimica crea un divario significativo nel numero e nella sensibilità delle variabili che devono essere controllate.

Variabili di Controllo nel PVD

Il controllo di un processo PVD è più diretto. Le variabili primarie sono:

- Tasso di Vaporizzazione: Quanto velocemente il materiale sorgente viene trasformato in vapore.

- Temperatura del Substrato: Influisce sull'adesione e sulla struttura del film.

- Tempo di Deposizione: Controlla direttamente lo spessore finale.

Sebbene la precisione sia cruciale, questi parametri sono in gran parte fisici e più intuitivi da gestire.

Variabili di Controllo nel CVD

Il CVD richiede la gestione di un delicato ambiente chimico. Le variabili chiave includono:

- Concentrazione e Portate dei Gas: Il rapporto preciso dei gas precursori è fondamentale per la reazione chimica.

- Pressione della Camera: Influisce sul trasporto dei gas e sulla cinetica di reazione.

- Temperatura del Substrato: Il principale fattore scatenante per l'inizio della reazione chimica sulla superficie.

Bilanciare queste variabili interdipendenti per ottenere una reazione stabile e ripetibile è la fonte della complessità del CVD.

Comprendere i Compromessi: Semplicità vs. Prestazioni

La complessità aggiunta del CVD non è senza scopo. Sblocca capacità che il PVD non può facilmente raggiungere, portando a un chiaro insieme di compromessi.

Vantaggio del PVD: Purezza e Precisione

Poiché il PVD trasferisce fisicamente un materiale sorgente con elevata purezza, il film risultante è anch'esso eccezionalmente puro. Evita i sottoprodotti e le potenziali impurità che possono derivare da reazioni chimiche. Questo rende il PVD ideale per applicazioni che richiedono un controllo preciso sulla composizione del materiale.

Vantaggio del CVD: Conformità Ineguagliabile

Questa è la ragione principale per scegliere il CVD nonostante la sua complessità. Poiché il gas precursore scorre intorno a un oggetto prima di reagire, il CVD può depositare un film perfettamente uniforme su forme altamente complesse e tridimensionali con superfici nascoste. Il PVD, essendo un processo "linea di vista", fatica a rivestire in modo uniforme queste geometrie intricate.

Svantaggi e Limitazioni Comuni

La limitazione principale del PVD è la sua natura "linea di vista", che porta a rivestimenti più sottili o "ombre" su parti complesse.

La sfida principale del CVD è la gestione delle reazioni chimiche, che possono introdurre impurità o difetti strutturali nel film se non perfettamente controllate. I gas precursori possono anche essere tossici o pericolosi, aggiungendo complessità alla sicurezza e alla manipolazione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del componente che stai rivestendo.

- Se il tuo obiettivo principale è ottenere film di elevata purezza su geometrie relativamente semplici: il processo fisico diretto del PVD è la scelta più efficiente e spesso più conveniente.

- Se il tuo obiettivo principale è creare un rivestimento uniforme su superfici complesse, non in linea di vista: le reazioni chimiche controllate del CVD sono necessarie e la sua complessità di processo è un compromesso giustificabile.

- Se il tuo obiettivo principale è minimizzare i pericoli del processo e la manipolazione dei materiali: il PVD è generalmente più semplice e sicuro grazie all'assenza di precursori chimici volatili e spesso pericolosi.

Comprendere questo compromesso fondamentale tra semplicità fisica e versatilità chimica è la chiave per selezionare la tecnologia di deposizione ottimale per il tuo obiettivo specifico.

Tabella Riepilogativa:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico in vuoto | Reazione chimica con gas |

| Variabili di Controllo Chiave | Tasso di vaporizzazione, temperatura del substrato, tempo di deposizione | Concentrazione/portate dei gas, pressione della camera, temperatura del substrato |

| Livello di Complessità | Inferiore (più semplice, di tipo meccanico) | Superiore (complesso, dipendente dalla chimica) |

| Principali Vantaggi | Elevata purezza, controllo preciso, manipolazione più sicura | Conformità superiore su geometrie complesse |

| Limitazioni Comuni | Deposizione "linea di vista", ombre su parti intricate | Potenziali impurità, precursori pericolosi, più variabili da gestire |

Stai lottando per scegliere tra PVD e CVD per le applicazioni di rivestimento del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una vasta gamma di prodotti tra cui Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali, sia che tu dia priorità alla purezza, all'uniformità o alla sicurezza. Lascia che ti aiutiamo a ottimizzare i tuoi processi di deposizione — contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità

- Qual è la temperatura ambiente per il PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Precursori e gas di processo master per film superiori