In breve, i requisiti critici per i materiali dei crogioli in un forno a distillazione sotto vuoto sono la resistenza alle alte temperature e l'inerzia chimica. Il materiale scelto deve resistere all'intenso calore del processo senza degradarsi, rimanendo al contempo completamente non reattivo con il metallo fuso specifico che contiene per prevenire la contaminazione del prodotto finale.

La sfida principale non è solo trovare un materiale che possa sopravvivere al calore, ma selezionarne uno che sia chimicamente compatibile con il metallo che viene purificato. La scelta sbagliata può contaminare il prodotto stesso che si sta cercando di raffinare.

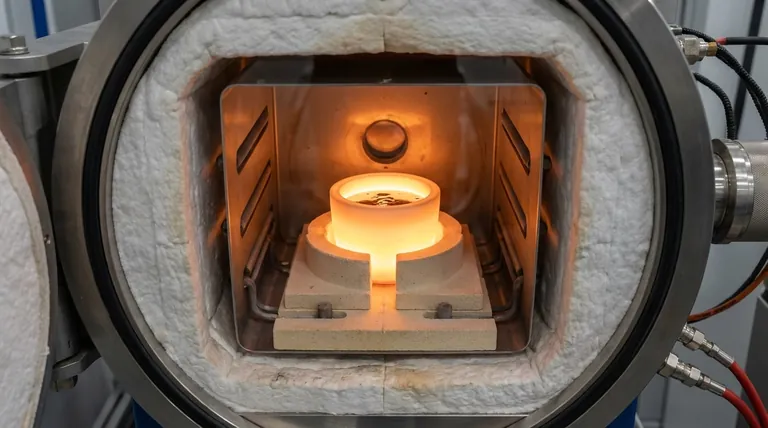

Il Ruolo del Crogiolo nella Distillazione Sotto Vuoto

Un forno a distillazione sotto vuoto raffina i metalli riscaldandoli fino a quando non vaporizzano e quindi condensando il vapore metallico puro altrove, lasciando indietro le impurità. Il crogiolo è il recipiente al centro di questo processo.

La Funzione Primaria del Crogiolo

L'unico scopo del crogiolo è contenere il metallo grezzo fuso all'interno della camera del forno. Agisce come un contenitore pulito e stabile in grado di sopportare le condizioni estreme richieste per la vaporizzazione.

Perché l'Ambiente Sottovuoto è Importante

Operare sotto vuoto abbassa il punto di ebollizione dei metalli, consentendo alla distillazione di avvenire a temperature più gestibili. Questo ambiente, tuttavia, significa anche che qualsiasi reazione tra il crogiolo e il metallo fuso può procedere senza l'interferenza di gas atmosferici, rendendo la compatibilità dei materiali ancora più critica.

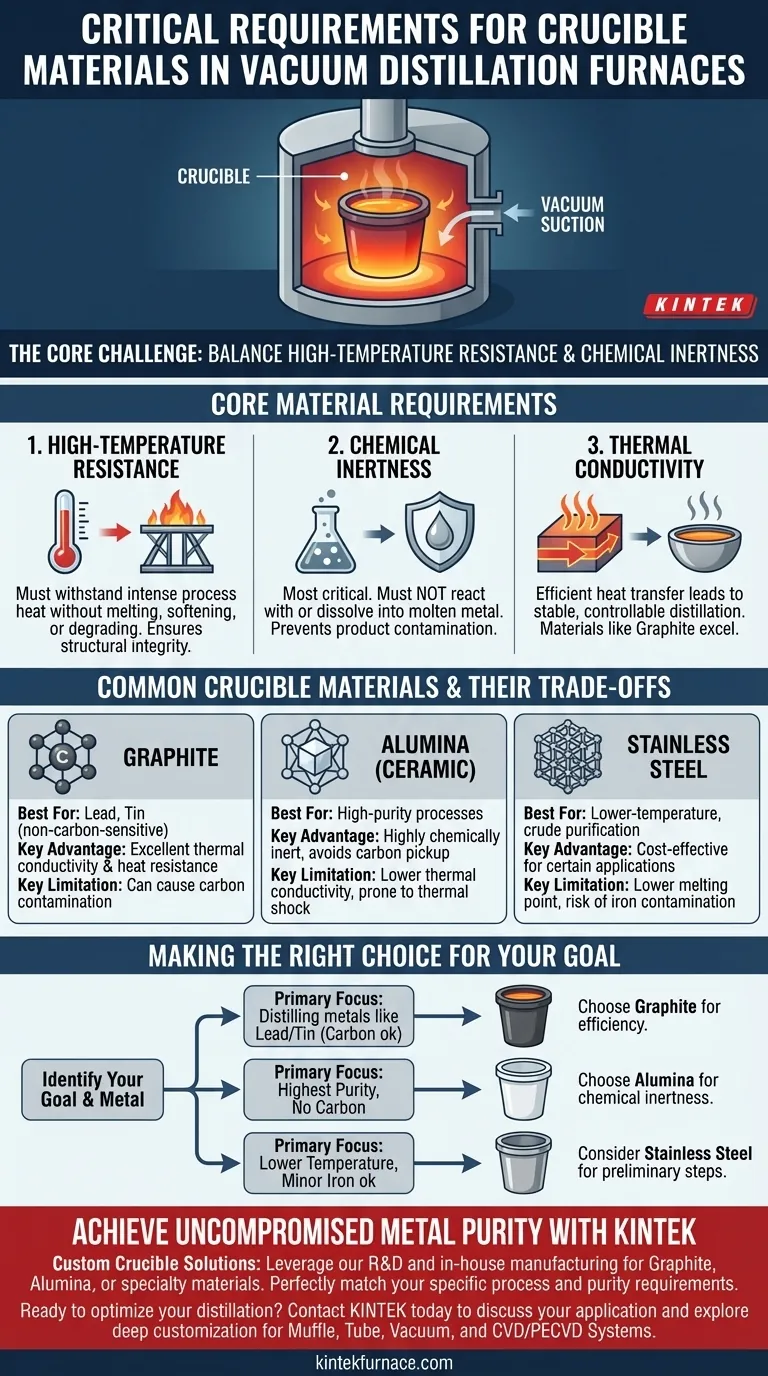

Requisiti Fondamentali dei Materiali Spiegati

La scelta del giusto materiale per il crogiolo è un atto di bilanciamento tra proprietà termiche e compatibilità chimica. La decisione influisce direttamente sulla purezza e sulla qualità del metallo distillato.

1. Resistenza alle Alte Temperature

Il crogiolo deve mantenere la sua integrità strutturale alla temperatura operativa specifica richiesta per vaporizzare il metallo. Un materiale che si fonde, si ammorbidisce o si degrada sotto il calore è del tutto inadatto.

2. Inerzia Chimica

Questo è probabilmente il fattore più cruciale. Il crogiolo non deve reagire con, sciogliersi in, o in altro modo contaminare il metallo fuso. Qualsiasi reazione può introdurre impurità, vanificando lo scopo del processo di distillazione.

3. Conducibilità Termica

Una buona conducibilità termica è altamente desiderabile. Assicura che il calore del forno venga trasferito in modo efficiente ed uniforme alla carica metallica, portando a un processo di distillazione più stabile e controllabile. Materiali come la grafite eccellono in quest'area.

Materiali Comuni per Crogioli e i Loro Compromessi

Il materiale ideale per il crogiolo dipende interamente dal metallo lavorato. Non esiste un'unica opzione "migliore"; ognuna presenta vantaggi e svantaggi specifici.

Crogioli di Grafite

La grafite è una scelta comune grazie alla sua eccellente resistenza al calore e alla sua superba conducibilità termica. Viene frequentemente utilizzata per distillare metalli come piombo e stagno.

- Limitazione Chiave: La grafite è una fonte di carbonio. Non può essere utilizzata quando si distillano metalli sensibili alla contaminazione da carbonio, poiché può introdurre impurità di carbonio nel prodotto finale.

Crogioli di Allumina (Corindone)

L'allumina è un materiale ceramico scelto specificamente quando la contaminazione da carbonio è una preoccupazione primaria. È altamente inerte e può resistere a temperature molto elevate.

- Limitazione Chiave: I crogioli di allumina hanno generalmente una conducibilità termica inferiore rispetto alla grafite, il che può influire sull'efficienza del riscaldamento. Possono anche essere più suscettibili allo shock termico se riscaldati o raffreddati troppo rapidamente.

Crogioli di Acciaio Inossidabile

L'acciaio inossidabile viene talvolta utilizzato in scenari specifici e meno esigenti. La sua applicazione è limitata dal suo punto di fusione inferiore rispetto alla grafite o all'allumina.

- Limitazione Chiave: È adatto solo per distillazioni a temperature più basse o per fasi di purificazione grezza in cui una potenziale contaminazione da ferro dall'acciaio stesso è un compromesso accettabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione deve essere guidata dalle specifiche proprietà chimiche del metallo che stai raffinando e dal livello di purezza che devi raggiungere.

- Se il tuo obiettivo principale è distillare metalli come piombo o stagno dove il carbonio non è un contaminante: La grafite è spesso la scelta più efficiente ed economica grazie alle sue eccellenti proprietà termiche.

- Se il tuo obiettivo principale è ottenere la massima purezza ed evitare la contaminazione da carbonio: Un crogiolo di allumina è la scelta corretta, poiché la sua inerzia chimica proteggerà l'integrità del prodotto finale.

- Se il tuo obiettivo principale è un processo a temperatura più bassa in cui una contaminazione da ferro minore è accettabile: L'acciaio inossidabile può essere un'opzione praticabile, in particolare per le fasi di raffinazione preliminari.

In definitiva, il crogiolo giusto è quello che garantisce la purezza del tuo metallo specifico nelle condizioni di processo richieste.

Tabella Riassuntiva:

| Materiale | Ideale Per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Grafite | Piombo, Stagno (non sensibili al carbonio) | Eccellente conducibilità termica e resistenza al calore | Può causare contaminazione da carbonio |

| Allumina (Ceramica) | Processi ad alta purezza | Altamente chimicamente inerte, evita l'assorbimento di carbonio | Minore conducibilità termica, suscettibile allo shock termico |

| Acciaio Inossidabile | Purificazione grezza a bassa temperatura | Conveniente per determinate applicazioni | Punto di fusione inferiore, rischio di contaminazione da ferro |

Ottieni una Purezza dei Metalli Senza Compromessi con una Soluzione di Crogiolo Personalizzata

Selezionare il crogiolo giusto è fondamentale per il successo del tuo processo di distillazione sotto vuoto. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate e personalizzate di forni ad alta temperatura per diversi laboratori.

La nostra esperienza nella scienza dei materiali ci assicura di poterti aiutare a selezionare o sviluppare il crogiolo ideale, che sia Grafite, Allumina o un materiale speciale, per soddisfare perfettamente i tuoi specifici requisiti di metallo e purezza, prevenendo la contaminazione e massimizzando la resa.

Pronto a ottimizzare il tuo processo di distillazione? Contatta KINTEL oggi stesso per discutere la tua applicazione e scoprire come le nostre profonde capacità di personalizzazione per Sistemi Muffle, Tubolari, Sottovuoto e CVD/PECVD possono fornire la precisione di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza