In sintesi, la grafite è ampiamente utilizzata nei forni sottovuoto per elementi riscaldanti, isolamento termico e componenti strutturali come accessori, utensili e crogioli. La sua capacità unica di mantenere resistenza e stabilità a temperature estreme fino a 3000°C in atmosfera inerte la rende il materiale di scelta per queste applicazioni esigenti.

La grafite non è semplicemente un materiale conveniente per il lavoro ad alta temperatura; è l'elemento fondamentale che consente l'ambiente preciso e controllato di un moderno forno sottovuoto. La sua selezione è guidata da una combinazione unica di estrema resistenza termica, stabilità chimica ed eccellente lavorabilità.

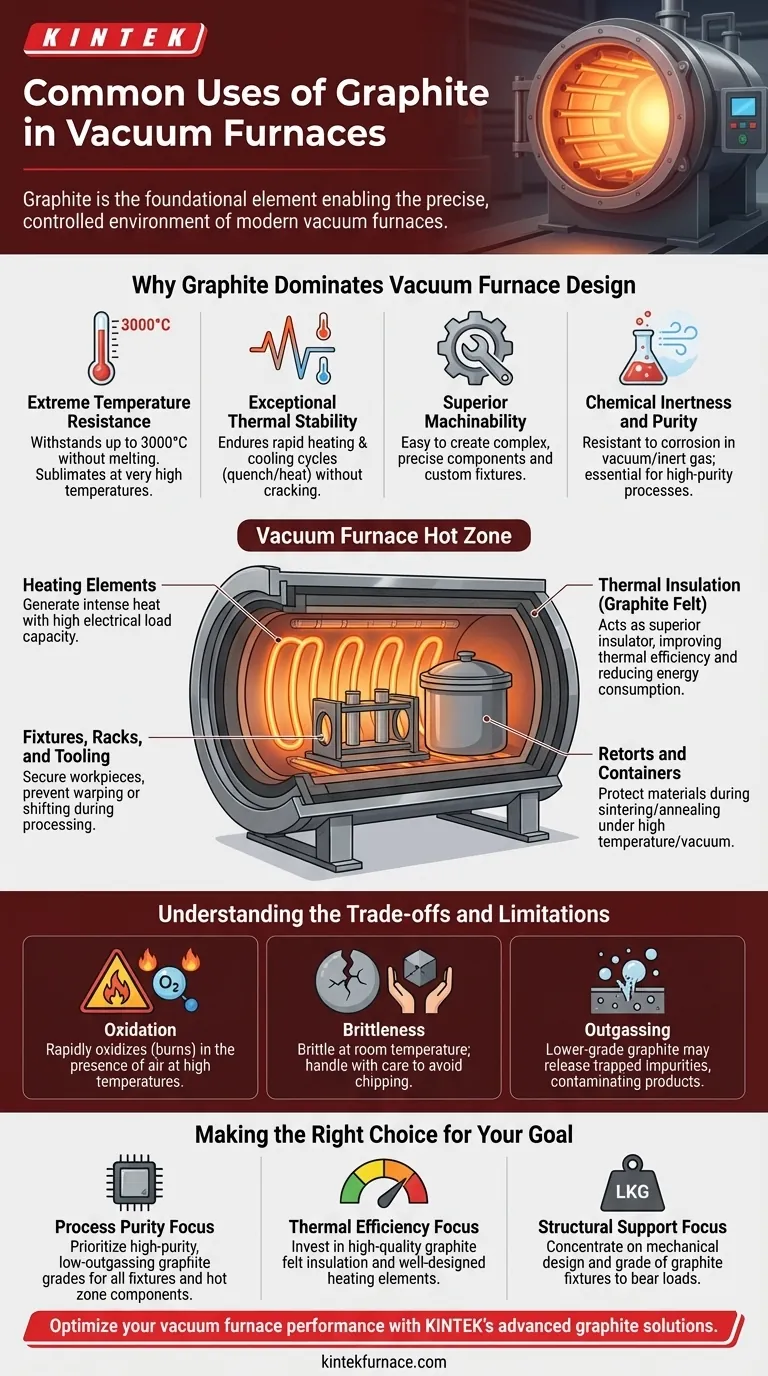

Perché la grafite domina la progettazione dei forni sottovuoto

Un forno sottovuoto crea un ambiente privo di ossigeno e altri gas reattivi, consentendo di lavorare i materiali a temperature estreme senza contaminazione o ossidazione. Le proprietà della grafite sono particolarmente adatte a creare e mantenere questo ambiente specializzato.

Resistenza a temperature estreme

Il vantaggio principale della grafite è la sua capacità di resistere a temperature fino a 3000°C sottovuoto o in gas inerte. A differenza dei metalli refrattari, non fonde ma sublima a temperature molto elevate, mantenendo la sua integrità strutturale ben oltre i limiti della maggior parte degli altri materiali.

Eccezionale stabilità termica

La grafite mostra una resistenza eccezionale agli shock termici. Può sopportare cicli rapidi di riscaldamento e raffreddamento (tempra e riscaldamento) senza fessurarsi o guastarsi, un requisito critico per i cicli operativi dei forni di trattamento termico e brasatura.

Lavorabilità superiore

Nonostante la sua resistenza alle alte temperature, la grafite è relativamente morbida e facile da lavorare. Ciò consente la creazione di componenti complessi e precisi, dagli elementi riscaldanti intricati agli accessori progettati su misura per sostenere i pezzi in lavorazione.

Inerzia chimica e purezza

La grafite è naturalmente resistente alla corrosione da acidi e alcali. Sottovuoto, fornisce un ambiente pulito e stabile, essenziale per i processi di elevata purezza riscontrati nelle industrie aeronautica, elettronica e dei semiconduttori.

Componenti chiave in grafite in un forno sottovuoto

La grafite non viene utilizzata per un solo scopo, ma forma un sistema completo all'interno della "zona calda" del forno.

Elementi riscaldanti

Gli elementi riscaldanti in grafite sono responsabili della generazione del calore intenso richiesto per le operazioni del forno. La loro ampia area di irraggiamento e la capacità di gestire elevati carichi elettrici li rendono una fonte di calore efficiente e affidabile.

Isolamento termico (feltro di grafite)

La zona calda è rivestita con strati di feltro di grafite. Questo materiale leggero e resistente funge da isolante superiore, contenendo il calore estremo, migliorando l'efficienza termica e riducendo il consumo energetico.

Accessori, rastrelliere e utensili

Per tenere saldamente in posizione i pezzi durante un processo, i forni utilizzano accessori, rastrelliere e utensili in grafite. Questi sono lavorati su misura per supportare i pezzi durante il trattamento termico o la brasatura, assicurando che non si deformino o si spostino.

Crogioli e contenitori

Per processi come la sinterizzazione o la ricottura, polveri metalliche o altri materiali sono spesso contenuti in crogioli di grafite. Questi contenitori con coperchio possono resistere alle alte temperature e alle condizioni di vuoto proteggendo al contempo il materiale in lavorazione.

Comprendere i compromessi e i limiti

Sebbene inestimabile, la grafite non è priva di considerazioni operative. Comprendere questi aspetti è fondamentale per la sua applicazione di successo.

Ossidazione in presenza di aria

Le capacità ad alta temperatura della grafite dipendono interamente da un ambiente sottovuoto o a gas inerte. Se esposta all'ossigeno ad alte temperature, si ossiderà rapidamente (brucerà), portando al cedimento del componente.

Fragilità e manipolazione

A temperatura ambiente, la grafite può essere fragile e deve essere maneggiata con cura per evitare scheggiature o crepe. La sua resistenza è più evidente in condizioni di calore elevato.

Degassaggio e purezza del materiale

Diversi gradi di grafite presentano livelli di purezza variabili. Per applicazioni ultrasensibili come la produzione di semiconduttori, l'uso di grafite di grado inferiore può portare al "degassaggio", ovvero il rilascio di impurità intrappolate che possono contaminare il prodotto. La scelta del grado corretto è fondamentale.

Fare la scelta giusta per il tuo obiettivo

Il tipo specifico e l'applicazione della grafite dovrebbero allinearsi direttamente con i requisiti del tuo processo.

- Se il tuo obiettivo principale è la purezza del processo (ad esempio, semiconduttori, impianti medici): Dai priorità all'uso di gradi di grafite ad alta purezza e a basso degassaggio per tutti gli accessori e i componenti della zona calda per prevenire la contaminazione.

- Se il tuo obiettivo principale è l'efficienza termica e il tempo ciclo: Investi in isolamento in feltro di grafite di alta qualità e in un sistema di elementi riscaldanti ben progettato per ridurre al minimo la perdita di calore e garantire un riscaldamento rapido e uniforme.

- Se il tuo obiettivo principale è il supporto strutturale per parti pesanti o complesse: Concentrati sulla progettazione meccanica e sul grado dei tuoi accessori e utensili in grafite per garantire che possano sopportare il carico senza guasti alla temperatura massima.

Comprendere il ruolo della grafite è fondamentale per padroneggiare le operazioni dei forni sottovuoto ad alta temperatura.

Tabella riassuntiva:

| Componente | Funzione chiave | Vantaggio chiave |

|---|---|---|

| Elementi riscaldanti | Generano calore intenso | Elevata capacità di carico elettrico, irraggiamento efficiente |

| Isolamento termico (feltro di grafite) | Contiene il calore nella zona calda | Isolamento superiore, riduce il consumo energetico |

| Accessori e utensili | Sostengono i pezzi durante la lavorazione | Lavorabile su misura, mantiene l'integrità del pezzo |

| Crogioli e contenitori | Proteggono i materiali durante la sinterizzazione/ricottura | Resiste ad alte temperature e condizioni di vuoto |

Ottimizza le prestazioni del tuo forno sottovuoto con le soluzioni avanzate in grafite di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le loro esigenze uniche. La nostra linea di prodotti, che include forni sottovuoto e a atmosfera, sistemi CVD/PECVD e altro ancora, è completata da profonde capacità di personalizzazione per soddisfare precisamente le vostre esigenze sperimentali. Contattaci oggi per discutere come la nostra esperienza nei componenti in grafite può migliorare la purezza del tuo processo, l'efficienza termica e il supporto strutturale.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?