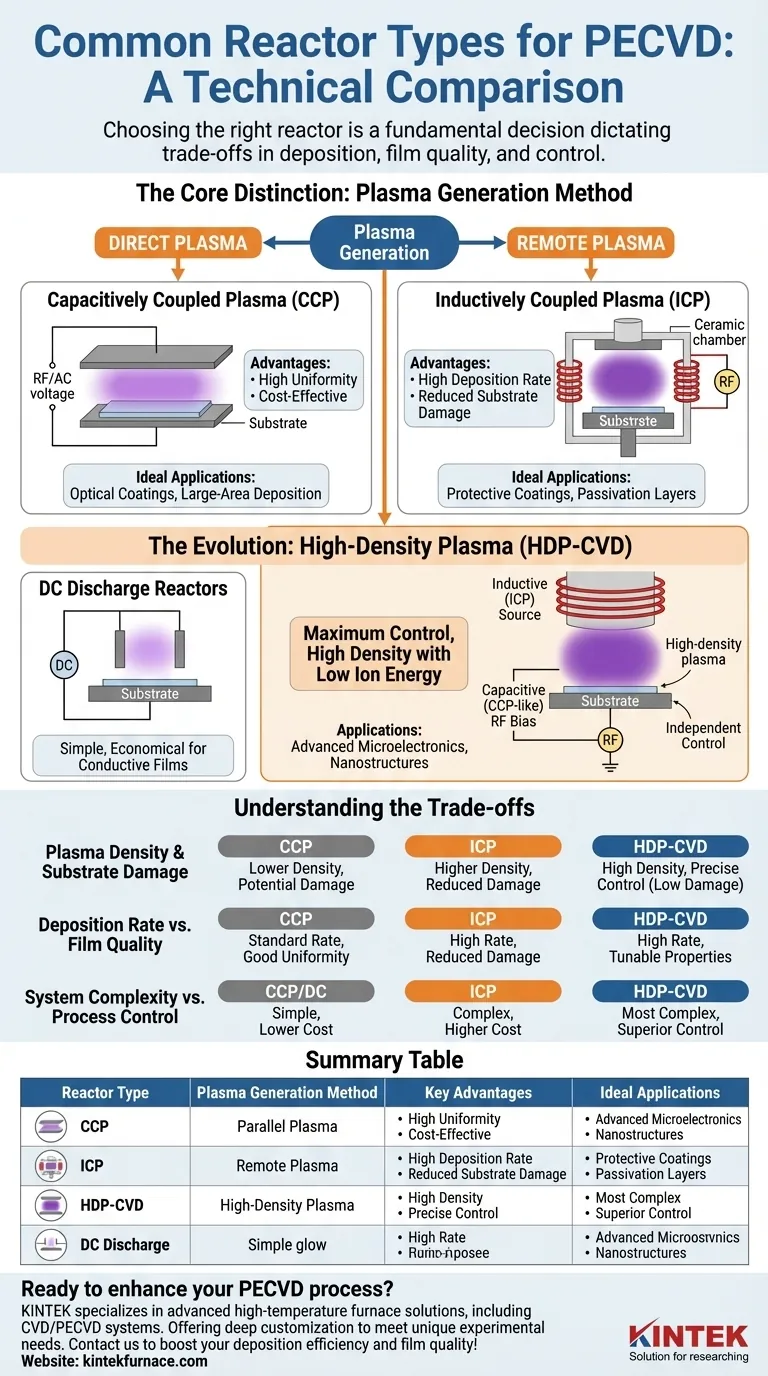

I tipi di reattori più comuni per la deposizione chimica da vapore assistita da plasma (PECVD) sono i reattori a plasma accoppiato capacitivamente (CCP), spesso chiamati reattori a piastre parallele, e i reattori a plasma accoppiato induttivamente (ICP). I sistemi a scarica CC più semplici sono utilizzati anche per applicazioni specifiche, mentre i sistemi avanzati a plasma ad alta densità (HDP-CVD) combinano metodi induttivi e capacitivi per il massimo controllo.

La scelta di un reattore PECVD non è semplicemente una preferenza hardware; è una decisione fondamentale che determina il compromesso tra velocità di deposizione, qualità del film, potenziale danno al substrato e controllo generale del processo.

La distinzione principale: Metodo di generazione del plasma

La differenza principale tra i principali tipi di reattori PECVD risiede nel modo in cui generano e applicano l'energia del plasma. Questa distinzione ha un impatto diretto sul processo di deposizione e sulle proprietà del film sottile risultante.

Reattori a plasma accoppiato capacitivamente (CCP)

Un reattore CCP è il design PECVD più comune e classico, spesso indicato come PECVD diretto o sistema a piastre parallele.

In questa configurazione, il substrato si trova su uno dei due elettrodi paralleli. Un campo elettrico a RF (Radio Frequenza) o AC viene applicato attraverso gli elettrodi, accendendo e sostenendo un plasma direttamente nello spazio tra di essi, a contatto con il substrato.

Questo design è apprezzato per la sua relativa semplicità e la sua capacità di produrre film altamente uniformi su aree molto ampie.

Reattori a plasma accoppiato induttivamente (ICP)

Un reattore ICP è una forma di PECVD remoto. Il plasma viene generato separatamente dal substrato.

Qui, la potenza RF viene applicata a una serie di bobine, tipicamente avvolte attorno a una camera ceramica situata sopra il substrato. Questo crea un campo magnetico forte e oscillante che, a sua volta, induce un campo elettrico che accende un plasma eccezionalmente denso.

Poiché il plasma è generato "a distanza", c'è meno interazione diretta tra la zona di generazione del plasma ad alta energia e il substrato sensibile, il che può ridurre potenziali danni.

Reattori a scarica CC

La configurazione più semplice utilizza una tensione CC (Corrente Continua) per creare una scarica luminosa.

Questo metodo è semplice ma è generalmente limitato alla deposizione di materiali conduttivi. La natura continua del campo CC lo rende meno efficace per la deposizione di film isolanti, dove la carica può accumularsi e interrompere il processo.

L'evoluzione: Plasma ad alta densità (HDP-CVD)

La microelettronica moderna richiede spesso capacità che vanno oltre ciò che i reattori CCP o ICP standard possono offrire da soli. Ciò ha portato allo sviluppo di sistemi HDP-CVD (High-Density Plasma Chemical Vapor Deposition).

Combinare il meglio di entrambi i mondi

L'HDP-CVD è un approccio ibrido. Tipicamente utilizza una sorgente induttiva (ICP) per generare un plasma a densità molto elevata, consentendo alte velocità di deposizione.

Contemporaneamente, utilizza una polarizzazione RF capacitiva (simile a CCP) separata applicata direttamente al supporto del substrato. Ciò consente un controllo indipendente sull'energia degli ioni che bombardano il film mentre cresce. Questo doppio controllo è il vantaggio chiave dell'HDP-CVD.

Comprendere i compromessi

La scelta di un reattore richiede un equilibrio tra fattori contrastanti. Le esigenze specifiche della tua applicazione determineranno quali compromessi sono accettabili.

Densità del plasma vs. Danno al substrato

I reattori CCP generano un plasma a densità inferiore rispetto agli ICP. Tuttavia, poiché il substrato fa parte del circuito di generazione del plasma, può essere sottoposto a bombardamento ionico ad alta energia, che può causare danni.

I reattori ICP producono un plasma a densità molto più elevata, ma poiché la generazione è remota, l'energia ionica sul substrato può essere inferiore, riducendo i danni. L'HDP-CVD offre la soluzione definitiva disaccoppiando la densità del plasma dall'energia ionica, fornendo alta densità con energia ionica controllata con precisione (e spesso bassa).

Velocità di deposizione vs. Qualità del film

Una maggiore densità del plasma, come si trova nei sistemi ICP e HDP, porta generalmente a velocità di deposizione più elevate. Questo è cruciale per la produttività manifatturiera.

Tuttavia, il semplice deposito rapido del materiale non è sufficiente. La capacità dell'HDP-CVD di controllare indipendentemente l'energia ionica consente di regolare le proprietà del film come lo stress, la densità e la composizione chimica (stechiometria) durante la deposizione ad alta velocità.

Complessità del sistema vs. Controllo del processo

I reattori DC e CCP sono meccanicamente più semplici e meno costosi da costruire e utilizzare.

I sistemi ICP e soprattutto HDP-CVD sono significativamente più complessi e costosi. Questa spesa aggiuntiva è giustificata dal controllo di processo superiore che offrono, il che è irrinunciabile per la fabbricazione di dispositivi semiconduttori avanzati.

Selezione del reattore giusto per la tua applicazione

La tua scelta dovrebbe essere guidata dall'obiettivo primario del tuo processo di deposizione.

- Se il tuo obiettivo principale è l'uniformità su ampie aree e l'economicità (es. rivestimenti ottici): Un reattore a Plasma Accoppiato Capacitivamente (CCP) standard è spesso la scelta più pratica.

- Se il tuo obiettivo principale è un'alta velocità di deposizione con ridotti danni al substrato (es. rivestimenti protettivi, strati di passivazione): Un reattore a Plasma Accoppiato Induttivamente (ICP) fornisce il plasma ad alta densità necessario.

- Se il tuo obiettivo principale è il massimo controllo e il riempimento di nanostrutture complesse (es. microelettronica avanzata): Un sistema HDP-CVD (High-Density Plasma) è essenziale per il suo controllo indipendente sulla densità del plasma e sull'energia ionica.

- Se il tuo obiettivo principale è la semplice deposizione di un film conduttivo: Un reattore a scarica CC di base può essere una soluzione sufficiente e molto economica.

In definitiva, comprendere l'architettura del reattore è la chiave per padroneggiare il processo di deposizione e ottenere le proprietà del film sottile desiderate per il tuo obiettivo specifico.

Tabella riassuntiva:

| Tipo di Reattore | Metodo di Generazione del Plasma | Vantaggi Chiave | Applicazioni Ideali |

|---|---|---|---|

| Plasma Accoppiato Capacitivamente (CCP) | Elettrodi diretti, a piastre parallele | Alta uniformità, economico | Rivestimenti ottici, deposizione su ampie aree |

| Plasma Accoppiato Induttivamente (ICP) | Bobine remote, induttive | Alta velocità di deposizione, ridotti danni al substrato | Rivestimenti protettivi, strati di passivazione |

| Plasma ad Alta Densità (HDP-CVD) | Ibrido induttivo e capacitivo | Massimo controllo, alta densità con bassa energia ionica | Microelettronica avanzata, nanostrutture |

| Scarica CC | Scarica luminescente a corrente continua | Semplice, economico per film conduttivi | Deposizione di materiali conduttivi |

Pronto a migliorare il tuo processo PECVD con il reattore giusto? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. Sfruttando un'eccezionale R&D e produzione interna, offriamo un'approfondita personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, sia per applicazioni CCP, ICP o HDP-CVD. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono aumentare l'efficienza della tua deposizione e la qualità del film!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura