In breve, i forni ceramici sono strumenti di precisione per alterare fondamentalmente le proprietà dei materiali attraverso energia termica controllata. Le loro applicazioni primarie includono sinterizzazione, co-cottura, ricottura, metallizzazione, appiattimento e lavorazione specializzata delle polveri. Queste funzioni li rendono essenziali nella produzione di componenti avanzati nei settori dell'elettronica, aerospaziale, medico e automobilistico.

Un forno ceramico non è semplicemente un forno; è un ambiente controllato per indurre cambiamenti specifici e trasformativi nelle proprietà dei materiali. Il suo vero valore risiede nella gestione precisa della temperatura e dell'atmosfera per raggiungere i risultati desiderati come maggiore densità, legame dei componenti o riduzione dello stress.

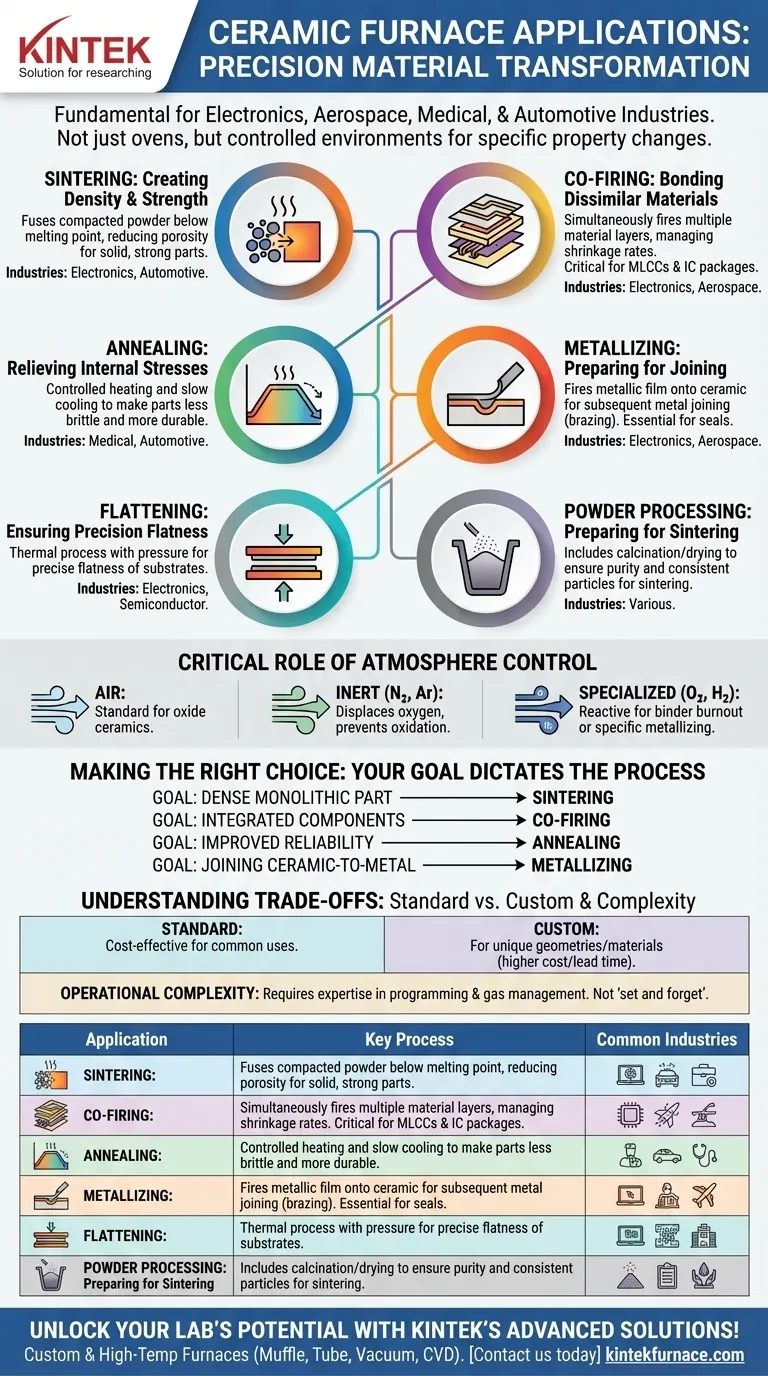

Processi Termici Fondamentali Spiegati

L'"applicazione" di un forno ceramico è meglio compresa dal processo termico specifico che è progettato per eseguire. Ogni processo mira a una diversa trasformazione del materiale.

Sinterizzazione: Creazione di Densità e Resistenza

La sinterizzazione è il processo di prendere una polvere compattata e riscaldarla a una temperatura inferiore al suo punto di fusione.

Questo fa sì che le singole particelle si fondano, riducendo la porosità e creando un oggetto monolitico solido, denso e resistente. È il processo fondamentale per creare la maggior parte dei componenti ceramici avanzati.

Co-cottura: Legame di Materiali Dissimili

La co-cottura è una forma specializzata di sinterizzazione in cui più strati di materiale distinti vengono cotti simultaneamente. Un esempio comune è la cottura di un substrato ceramico con tracce conduttive metalliche.

La sfida principale è gestire i diversi tassi di restringimento dei materiali per prevenire deformazioni o delaminazioni. Questo processo è fondamentale per produrre componenti come condensatori ceramici multistrato (MLCC) e pacchetti di circuiti integrati.

Ricottura: Riduzione delle Tensioni Interne

La ricottura comporta il riscaldamento di un materiale a una temperatura specifica e poi il mantenimento a quella temperatura prima di raffreddarlo a una velocità molto controllata, spesso lenta.

Questo processo riduce le tensioni interne che potrebbero essere state introdotte durante la produzione, rendendo il componente ceramico finale meno fragile e più durevole.

Metallizzazione: Preparazione per la Giunzione

La metallizzazione è il processo di cottura di una pellicola metallica su una superficie ceramica.

Questo sottile strato metallico prepara la ceramica per essere unita a un componente metallico attraverso un processo successivo come la brasatura. È essenziale per creare sigillature ceramica-metallo robuste utilizzate in tubi a vuoto, sensori ed elettronica di potenza.

Appiattimento e Lavorazione delle Polveri

L'appiattimento è un processo termico, spesso combinato con una leggera pressione, utilizzato per garantire la precisa planarità dei substrati ceramici, che è cruciale per le applicazioni di semiconduttori ed elettronica.

La lavorazione delle polveri è una categoria più ampia che include la calcinazione o l'essiccazione delle polveri per prepararle per una fase di sinterizzazione successiva, garantendo purezza e caratteristiche consistenti delle particelle.

Il Ruolo Critico del Controllo dell'Atmosfera

L'atmosfera all'interno del forno è altrettanto importante quanto la temperatura. L'ambiente gassoso previene o favorisce specifiche reazioni chimiche durante la cottura.

Atmosfera d'Aria

Un'atmosfera d'aria è lo standard per la cottura di molte ceramiche ossidiche dove l'ossidazione non è una preoccupazione. È l'ambiente operativo più semplice e comune.

Atmosfere Inerti (Azoto, Argon)

Gas inerti come azoto o argon vengono utilizzati per spostare l'ossigeno e prevenire l'ossidazione. Ciò è fondamentale quando si cuociono ceramiche non ossidiche o quando si co-cuociono ceramiche con metalli facilmente ossidabili come il rame.

Atmosfere Specializzate

In alcuni casi, è richiesta un'atmosfera reattiva. Un ambiente di ossigeno puro può essere utilizzato per garantire la completa combustione dei materiali leganti, mentre un'atmosfera riducente come l'idrogeno è spesso necessaria per specifici processi di metallizzazione.

Comprendere i Compromessi

La scelta di un forno implica più che la semplice conoscenza dell'applicazione; richiede la comprensione dei vincoli operativi e delle scelte di progettazione.

Configurazioni Standard vs. Personalizzate

I forni standard, pronti all'uso, sono soluzioni convenienti per applicazioni comuni con dimensioni di materiale convenzionali.

Tuttavia, geometrie di componenti uniche, materiali innovativi o profili termici e atmosferici altamente specifici spesso richiedono un forno progettato su misura, il che comporta costi iniziali più elevati e tempi di consegna più lunghi.

Complessità Operativa

Questi non sono semplici dispositivi "imposta e dimentica". L'utilizzo efficace di un forno ceramico richiede esperienza nella programmazione di profili di temperatura multistadio e nella gestione di complessi sistemi di erogazione del gas.

Un errore dell'operatore o un profilo di cottura mal progettato possono facilmente rovinare un lotto di componenti di alto valore, rendendo il controllo del processo un fattore critico per il successo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo finale determina il tipo di processo del forno di cui hai bisogno.

- Se il tuo obiettivo principale è creare una parte ceramica densa e monolitica: hai bisogno di un forno di sinterizzazione con eccellente uniformità di temperatura per garantire una densificazione consistente.

- Se il tuo obiettivo principale è la produzione di componenti elettronici integrati: un forno di co-cottura con preciso controllo atmosferico è essenziale per legare con successo ceramiche e metalli conduttivi.

- Se il tuo obiettivo principale è migliorare l'affidabilità meccanica di una parte finita: un forno di ricottura con velocità di raffreddamento programmabili è lo strumento corretto per ridurre lo stress interno.

- Se il tuo obiettivo principale è unire un componente ceramico a uno metallico: il tuo processo richiede un forno di metallizzazione, spesso operante con specifiche miscele di gas per creare una superficie legabile.

Comprendere queste applicazioni principali e i loro requisiti è il primo passo per sfruttare la lavorazione termica per raggiungere i tuoi obiettivi di ingegneria dei materiali.

Tabella riassuntiva:

| Applicazione | Processo Chiave | Settori Comuni |

|---|---|---|

| Sinterizzazione | Fonde le polveri per densità e resistenza | Elettronica, Automobilistico |

| Co-cottura | Lega materiali dissimili simultaneamente | Elettronica, Aerospaziale |

| Ricottura | Riduce le tensioni interne per la durabilità | Medico, Automobilistico |

| Metallizzazione | Applica film metallici per la giunzione | Elettronica, Aerospaziale |

| Appiattimento | Garantisce la planarità dei substrati | Elettronica, Semiconduttori |

| Lavorazione delle Polveri | Prepara le polveri per la sinterizzazione | Diverse produzioni |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni ceramici di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati nelle applicazioni elettroniche, aerospaziali, mediche e automobilistiche. Contattaci oggi per discutere come possiamo personalizzare una soluzione per te!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le caratteristiche chiave dei forni per sinterizzazione e porcellana dentale? Ottimizza il flusso di lavoro del tuo laboratorio odontotecnico

- Quali sono i vantaggi dell'utilizzo di forni per sinterizzazione dentale e porcellana?Migliorare la precisione e l'efficienza nei laboratori odontotecnici

- Cos'è la sinterizzazione in odontoiatria? La chiave per restauri in zirconia durevoli e ad alta resistenza

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori